Содержание [скрыть]

Девять из десяти современных автовладельцев имеют в своем распоряжении воздушный компрессор. Конечно, городскому жителю, чья машина живет во дворе многоэтажки, для периодической подкачки шин хватит компактного электронасоса с питанием от гнезда прикуривателя. Обладателям собственного гаража по статусу положено иметь более серьезный аппарат на 220 вольт, к которому можно подключить пневмоинструмент для ремонтных работ или выполнить покраску кузовных элементов с помощью распылителя.

Фабричные воздушные компрессоры профессионального и бытового назначения широко представлены в продаже, однако при желании сэкономить финансы или обеспечить необходимые характеристики компрессора можно самостоятельно изготовить установку. Подбор качественных комплектующих также обеспечит надежность и продолжительную работу самодельного компрессора, в отличие от серийных моделей с китайскими электронными компонентами внутри.

Принцип работы

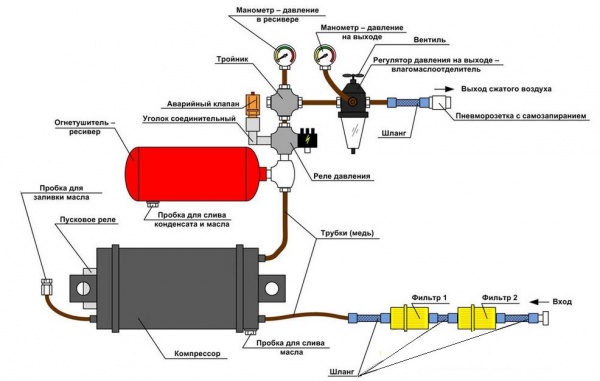

В герметичную емкость (баллон, ресивер) нагнетается воздух под избыточным давлением. Через выводной клапан поток воздуха подается по шлангам к конечному устройству в виде краскопульта, пневматического гайковерта или переходника для накачки колес. Создание избыточного уровня давления в ресивере может выполняться вручную или с помощью электрического насоса.

Для удобства использования компрессор может быть оснащен контрольными манометрами или автоматической системой для поддержания рабочего давления в баллоне.

Чтобы обеспечить очистку воздуха, подаваемого к покрасочному пистолету, на выводную магистраль компрессора монтируются масло- и влагозащитные фильтры.

Необходимые материалы

Для изготовления воздушного электрического компрессора на 220В своими руками следует запастись следующими деталями и комплектующими:

- устройство для нагнетания воздуха;

- ресивер;

- редуктор;

- манометр, аварийный клапан и реле контроля давления;

- фильтрующие элементы (подойдут бензиновый и дизельный автофильтры);

- выключатель на 220 вольт и электрический кабель;

- материалы для основания (рамы) аппарата;

- резьбовые переходники, хомуты, герметик и фум-лента;

- шланг из маслостойкой резины;

- крепежные изделия.

Основой компрессора является устройство для нагнетания воздуха. В этом качестве чаще всего используют электродвигатели от холодильных установок.

Также в качестве нагнетателя может быть применен компрессор тормозной системы от ЗИЛ-130 или аналогичных грузовиков. В этом случае дополнительно понадобится асинхронный электродвигатель мощностью не менее 1 КВт с питанием от бытовой сети.

Емкость для сжатого воздуха может быть выбрана из следующих вариантов:

- Металлический баллон от углекислотного огнетушителя (например, ОУ-10). Прочная 10-литровая емкость гарантировано выдерживает давление до 150 атмосфер.

- Кислородный баллон объемом 40 литров, рассчитанный на рабочее давление в 200 атмосфер;

- Бытовой газовый баллон на 12, 27 ил 50 литров с максимально допустимым давлением 150 атмосфер;

- Гидропневмоаккумулятор тормозной системы грузовиков типа КАМАЗ. Представляет собой продолговатый стальной баллон объемом до 55 литров с двумя штуцерами на торцах, выдерживающий давление до 500 атмосфер.

Компрессор из огнетушителя с мотором от холодильника

С огнетушителя типа ОУ-10 демонтируется распылительное устройство, баллон очищается от загрязнений и ржавчины. На резьбовую горловину баллона герметично устанавливается переходник, к которому привинчивается 3/4 дюймовый четверник с внутренней резьбой.

В двигателе от холодильной установки заплющенный кончик маслозаливной трубки аккуратно откусывается бокорезами, и проводится замена масла.

Старая смазка сливается в мерную емкость для оценки необходимого количества. После этого с помощью медицинского шприца в электромотор вливается новое масло (на 10 – 12% больше слитого объема). Затем маслозаливную трубку необходимо герметично заглушить с помощью болта подходящего диаметра и фум-ленты.

Двигатель с пусковым реле и баллоном монтируются на раме компрессорной установки и крепятся с помощью болтовых соединений или стяжек.

На воздухозаборную трубку насоса через резиновый переходник устанавливается бензиновый фильтр для очистки поступающего в систему воздуха. На выводную магистраль нагнетателя с помощью хомутов ставится дизельный топливный фильтр с влагоотделителем, чтобы частицы влаги и масла не попадали в рабочий инструмент (например, в пульверизатор).

Далее, к магистрали подсоединяется редуктор, который будет обеспечивать давление в баллоне, после редуктора шланг крепится к четвернику баллона. К свободным входам четверника герметично крепятся манометр и реле контроля давления.

Минимальная и максимально допустимая величина давления в баллоне регулируется пружинами на контрольном реле.

Одну клемму реле давления подключают к двигателю компрессора, второй контакт соединяется с нулевым проводом сети. Положительный контакт нагнетателя через пусковую кнопку подключается к плюсовому проводу сети. Все соединения электрической схемы выполняются с помощью пайки, а затем тщательно изолируются.

Получить наглядное представление о том, как сделать самодельный компрессор из холодильника можно в следующем видеоматериале:

Компрессор из газового баллона с нагнетателем от грузового автомобиля

Еще один вариант компрессора можно изготовить из 50-литрового газового баллона, компрессора тормозной системы ЗИЛ-130 и асинхронного электродвигателя.

В качестве несущего элемента компрессора можно использовать сам баллон, на котором привариваются площадки для установки насоса, электромотора, фильтров и управляющего оборудования.

В баллон ввариваются 4 штуцера:

- под подводящую магистраль от насоса к ресиверу;

- под выводную магистраль от ресивера к распылителю;

- для установки манометра;

- для клапана сброса избыточного давления (вместо клапана можно использовать реле, которое будет автоматически отключать электропитание при достижении максимального давления в баллоне).

Также в нижнюю поверхность газового баллона стоит врезать шаровой кран для слива конденсата. Двигатель и насос соединяются приводным ремнем через установленные на их валах шкивы.

Электрическая часть компрессора состоит из кнопки включения, рабочего конденсатора на 30 мкФ, пускового конденсатора на 60 мкФ, реле времени и магнитного пускателя.

В разрез подводящей магистрали устанавливается фильтрующее устройство.

Ниже представлен ролик о том, как сделать подобный самодельный компрессор для покраски авто: