Пескоструйный аппарат нередко применяется в повседневной жизни, когда появляется необходимость очистить поверхность от чего-либо посредством воздействия абразива. Конструкция данного устройства представляет собой совокупность большого количества составляющих. Одним из основных среди них является сопло, проводящее тонкую и качественную дозировку выходящего для очистки поверхности абразива. Именно об этой части пескоструя поговорим в приведённой ниже статье.

Устройство пескоструя

Технология пескоструйной обработки – это комплекс мер, направленных на очистку твёрдых поверхностей. В её основе лежит использование специального аппарата – пескоструя. В качестве же очистительного вещества в данном устройстве применяются любого рода абразивные материалы (песок, дробь, карбид кремния и т. п.), точный выбор из которых проводится с учётом того, какая именно поверхность будет чиститься. Так, для очистки бетонных поверхностей от краски или иных загрязнителей применяется песок, а для воздействия на детали из автомобильной или судостроительной отрасли применяют пластиковые абразивы.

Принцип работы у пескоструя несложный для понимания. В обобщённом виде он основывается на том, что по магистральным путям аппарата под большим давлением проходит воздух, который в районе камеры заборного рукава посредством вакуума вытягивает абразивную фракцию в основной канал и доставляет её прямиком к выходу аппарата. В итоге получается так, что на выходе дозирующее сопло формирует необходимый для оператора устройства выходящий поток абразива, который и очищает обрабатываемую поверхность. Схематично принцип действия пескоструя изображён ниже:

Сопло пескоструя

Сопло для пескоструйного аппарата – важная составляющая данного устройства. Во многом такая важность детали в пескоструе обусловлена тем, что именно благодаря ей формируется и фокусируется рабочее пятно. При выборе оптимального диаметра сопла оператор аппарата должен брать в расчёт то, какой объём сжатого воздуха имеется в его наличии. Чем больше воздуха – тем больший диаметр сопла можно подобрать. Дело в том, что больший диаметр выходного отверстия формирует большее рабочее пятно и площадь воздействия на обрабатываемую поверхность, но, соответственно, увеличивается расход сжатого воздуха. При этом количество расходуемого абразива, напротив, уменьшается, что соответствует о повышении КПД пескоструя.

Однако стоит понимать, что в большинстве своём обычный человек, работающий в своей мастерской, оперирует пескоструйным аппаратом малой или средней мощности, что делает выбор сопла большого диаметра нецелесообразным решением. При подобных характеристиках устройства лучше выбирать небольшие или средние диаметры сопел. На данный момент наиболее «ходовыми» размерностями данных деталей являются сопла диаметрами 6, 8, 10 и 12 мм, в более-менее профессиональных мастерских также используются пескоструи с выходным отверстием в 14—16 мм.

В целом же, у сопел для пескоструйных аппаратов имеется 3 основных геометрических показателя:

- длина канала (влияет на скорость и мощность выходящей струи);

- его форма (влияет на равномерность рабочего пятна);

- и, соответственно, диаметр соплового прохода (формирует размерность рабочего пятна и общее КПД работы пескоструя).

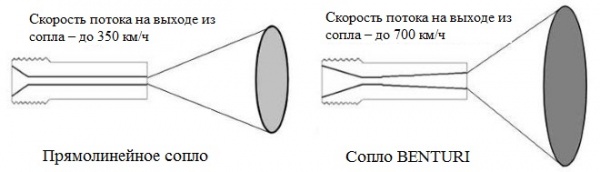

Отметим, что среди форм сопел для пескоструйных аппаратов выделяют прямоточную и, так называемую трубку Вентури:

Безусловно, лучше сопла, чем форм «трубка Вентури» не найти. Подобное сопло для пескоструя имеет два основных преимущества в отличие от прямоточного:

- формирует более равномерное рабочее пятно;

- имеет больший эффект при очистке, так как мощность выходящего абразива выше.

Подбирать же любое сопло необходимо с учётом целого ряда параметров:

- количество имеющегося у вас воздуха, естественно, в сжатой форме;

- давление, под которым сжатый воздух будет проходить канал пескоструя;

- используемый абразив, его плотность;

- обрабатываемая поверхность и вид загрязнений;

- мощность аппарата.

В идеале, путём подбора важно достичь такого соотношения во всех показателях, что при минимальном расходе абразива обработка поверхности проходила в меру быстро и качественно, помимо этого, желательно, чтобы расход сжатого воздуха не был слишком велик и его количества хватило на весь процесс работы. В качестве примера представим следующие показатели работы для сопла пескоструя диаметром 6 мм:

- воздух выпускается при показателе в 5 атмосфер;

- количество расходуемого воздуха за минуту – 1,7 кубического метра;

- обрабатываемая поверхность за час – 30 кубических метров.

Из-за какого материала сопла долговечней

Ни для кого не секрет, что сопло для пескоструйного аппарата – это самая быстроизнашивающаяся деталь устройства. К слову, после сопла по скорости изнашивания идёт непосредственно соплодержатель, иначе называемый пистолет. Давайте разберёмся, из какого материала выбрать подобные детали, чтобы прослужили максимально долго и эффективно.

Начнём рассмотрения данного вопроса с сопел. Данные детали могут быть либо куплены, либо сделаны собственноручно. Во многом от выбранного варианта «получения» сопла зависит то, как долго он прослужит. На данный момент сроки службы у детали подобного вида следующие:

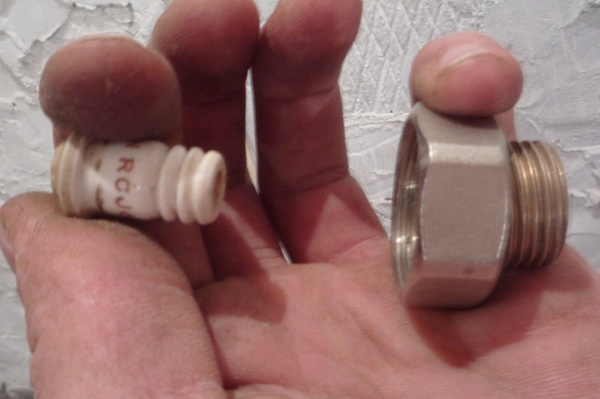

- керамическое сопло для пескоструя, делающееся из свечей зажигания или старых стоматологических аппаратов, прослужит не более 5 часов непрерывной работы (в среднем – 1—2 часа);

- чугунное сопло – не более 12 часов (в среднем 6—8 часов);

- сопла промышленного производства из карбида вольфрама и карбида бора – не более 350 и 1100 часов соответственно (в среднем – 300 и 750—1000 часов).

Отметим, что на срок службы сопел имеет немалое влияние то, какой абразив используется в аппарате. Так, к примеру, пескоструи, работающие исключительно на песке в 2—2, 5 раза быстрее изнашиваются, чем детали, пропускающие дробь.

Наверное, по представленным выше цифрам вывод о том, какой из видов сопел по материалу изготовления сделал каждый сам для себя. В целом, если поработать аппаратом нужно разово и не столь много, то можно сделать, например, сопло для пескоструя из свечи зажигания, но если работа предстоит долгая, тяжёлая – лучше выбирать промышленные образцы, продаваемые в магазинах.

Что касается пистолетов для пескоструйных аппаратов, то здесь ситуация намного проще. На данный момент соплодержатель для пескоструя можно найти лишь в двух вариациях:

- первая – инжекторный пистолет, предназначенный для одно-двухразовой обработки, его вполне хватит на очистку одного автомобиля от краски, например;

- вторая – промышленный пистолет, которого в среднем хватает на 8-15 обработок авто.

Стоимость на данные виды соплодержателей различна. Она составляет 500—700 рублей для первой вариации и 2000—3000 для второй. Какой пистолет предпочтительней конкретно в вашем случае – решайте сами. Наш же ресурс на этом заканчивает сегодняшний материал о пескоструях. Надеемся, статья дала ответы на интересующие вас вопросы. Удачи на дорогах!

Видео о том, как сделать пескоструй своими руками: