Содержание [скрыть]

Перефразируя профессиональную мудрость летчиков – «важно взлететь, но еще важнее удачно приземлиться», можно сказать о современном автомобиле – нет смысла разгонять автомобиль, если тормозить нечем. Поэтому адекватный автолюбитель знает устройство и работу тормозной системы своей машины не хуже механика, она как бы на особом счету.

Идея замедления транспорта с помощью механизма, прижимающего специальную пластину с накладкой к чугунному барабану, была заимствована у первых паровозов и стала основой устройства современных барабанных тормозов. С тех пор стала более совершенной техническая и конструктивная реализация идеи, но принцип работы тормозной системы практически не изменился.

Современные системы торможения отличаются приводом, передающим усилие на колодки:

- классический привод с помощью гидравлической системы, использующийся в автотранспорте уже без малого почти сто лет;

- пневматический привод, используемый преимущественно в устройстве тяжелого грузового транспорта, где необходимы просто гигантские усилия торможения.

- электромагнитное устройство, использующее сопротивление электродвигателя, работающего в режиме генератора, сравнительно недавно пришло в автотранспорт вместе с электромобилями.

- тросовый или электромеханический тросовый способ задействования тормоза, применяется исключительно для стояночного тормоза – ручника. В устройстве дорогих машин рычаг и трос давно заменены электромеханическим приводом с кнопочным управлением.

Виды и устройство тормозных систем

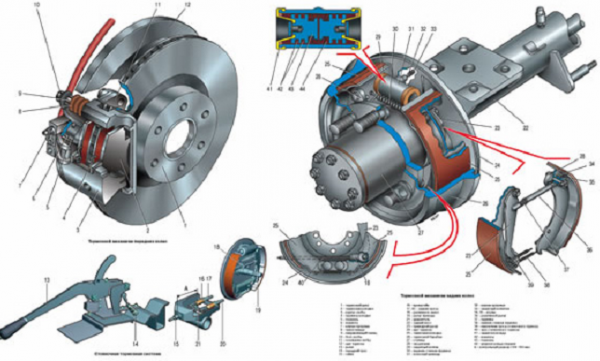

В современных автомобилях используют устройства тормозов двух видов – дисковые и барабанные. Название устройств видов тормозных систем пошло от используемого главного элемента, воспринимающего тормозное усилие, выполненного в виде диска или в виде барабана.

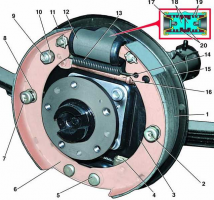

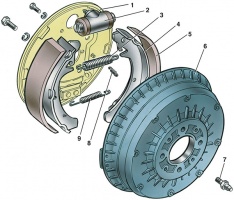

Барабанные тормоза насчитывают более ста лет, в настоящее время считаются устаревшими, обычно применяются в устройстве заднего моста автомобиля. Устройство задних барабанных тормозов достаточно простое и надежное. Ступица колеса жестко соединена с тормозным барабаном, который и воспринимает тормозящее усилие от двух тормозных колодок со специальными накладками. Пара колодок и гидравлический привод, называемый еще колесным цилиндром, смонтированы на тормозном щите, являющимся силовой деталью заднего моста. Устройство барабана таково, что удачно закрывает весь механизм от грязи и пыли, поэтому задний механизм торможения менее восприимчив к воздействию окружающей среды.

При нажатии педали тормоза давление гидравлической жидкости передается в рабочую полость колесного цилиндра и выталкивает из него два симметричных штока, прижимающих колодки к внутренней поверхности тормозного барабана. В старых моделях барабан изготавливался из специальных сортов чугуна, современные барабаны отливаются из алюминиевых сплавов с чугунными вставками, что значительно улучшает отведение тепла от трущихся поверхностей.

В конструкции барабанного механизма предусмотрено крепление троса стояночного тормоза. При выжимании рычага на определенную величину, легко контролируемую по количеству щелчков храповика фиксатора, трос натягивается и через специальный рычаг механизма тормоза с усилием прижимает колодки заднего тормоза к барабану, тем самым фиксируя колеса машины.

Преимущества устройства барабанных систем:

- общая рабочая поверхность колодок составляет не менее 400 см2 для легкового автомобиля класса «В», что в разы больше суммарной поверхности накладок дисковых систем;

- при меньшей эффективности, значительно большее останавливающее действие;

- устройство привода позволяет легко подключить трос ручного стояночного тормоза, тогда как для дисковых систем это сделать значительно сложнее;

- накладки на колодках изнашиваются медленнее.

Важно! Контролировать, насколько выработана и изношена рабочая поверхность барабана, в силу специфики устройства достаточно сложно, поэтому следует с каждой регулировкой системы демонтировать барабан и замерять остаточную толщину стенки.

Усилие торможения может достаточно изменить траекторию движения автомобиля, поэтому в системе управления торможением первым всегда подключается привод задних колес, с небольшим опозданием подключается привод колодок передних колес. Благодаря такой последовательности обеспечивается стабильность курса движения машины без бокового заноса или разворота.

Устройство дисковых тормозов автомобиля

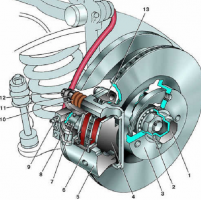

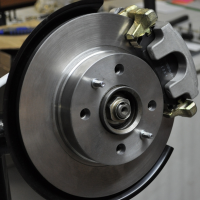

В конструкции дисковых колес вместо тормозного барабана используется тормозной диск, жестко сцепленный со ступицей колеса. Для передачи тормозного усилия в конструкции колеса установлен тормозной суппорт – устройство, в котором размещен гидравлический цилиндр со штоком и пара тормозных колодок. При срабатывании тормоза давление гидравлической жидкости через штоки прижимает колодки симметрично к обеим сторонам боковой поверхности диска.

Преимущества устройства дискового механизма торможения:

- легкая и компактная конструкция привода;

- высокая эффективность торможения;

- хороший отвод тепла с поверхности тормозного диска;

- простая процедура контроля толщины тормозного диска и тормозных накладок.

Дисковая система используется практически повсеместно в современных моделях легковых автомобилей. Для автомобилей спортивного исполнения или люксовых моделях тормозной диск и колодки изготавливаются с применением высокопрочной керамики, углеграфитовых материалов. В условиях интенсивного торможения при спортивных заездах температура поверхности диска может достигнуть 500-600оС, поэтому зачастую диск может быть перфорирован множеством сквозных отверстий, увеличивающих поверхность теплообмена.

Устройство тормозной системы автомобиля

Передача усилия торможения с помощью гидравлической передачи имеет существенный недостаток – при малейшей утечке гидравлической жидкости вся система значительно теряла эффективность работы. Опытным водителям хорошо известен эффект «ватной педали», когда из-за наличия в трубопроводах пузырьков воздуха тормоза срабатывали после 7-8 нажатий на педаль.

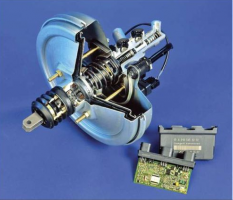

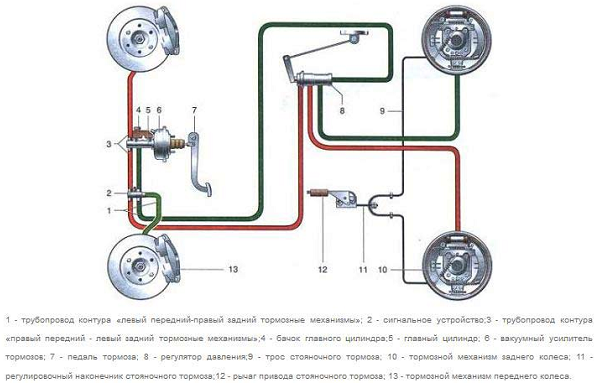

Для увеличения надежности в современном автомобиле используется принцип двухконтурной тормозной системы. Кроме двух независимых систем трубопроводов, соединяющих попарно тормоза колес в диагональном расположении, в устройство входит:

- главный гидравлический цилиндр, в котором с помощью поршня происходит преобразование усилия от педали тормоза в давление тормозной жидкости в обоих контурах тормозной системы;

- вакуумный усилитель, значительно увеличивающий усилие от тормозной педали, благодаря чему в главном гидравлическом цилиндре развивается и передается по трубопроводам давление жидкости в 20-25Атм;

- датчики срабатывания, сигнализирующие на ЭБУ об исправности системы и включающие стоп-сигналы задних фонарей автомобиля.

- пластиковый резервуар для хранения и компенсации необходимого количества тормозной жидкости.

Устройство систем тормозов постоянно совершенствуется и дополняется важными элементами. Первые факты использования новинок мы обнаруживаем в устройстве тормозных систем автомобилей иностранного производства. Давно никого не удивляет система АБС, устройство позволяет дозировано управлять усилием торможения, исключая блокировку тормозящего колеса.

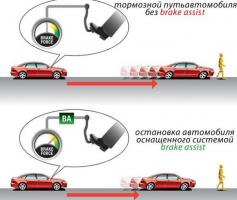

Интересной новинкой в устройстве вакуумного усилителя тормоза является система BAS или система экстренного торможения. В основе устройства используется электромагнитный усилитель с системой датчиков, определяющих характер нажатия на педаль тормоза. Если скорость и нарастание усилия оценивается как экстренное, но недостаточное по «глубине», по команде датчика срабатывает электромагнит, увеличивающий усилие привода, что делает срабатывание системы более резким. Статистика подтверждает эффективность новшества – система при экстренном торможении уменьшает тормозной путь больше чем на треть.

Видео о принципе работы тормозной системы: