Блок цилиндров

Разборка

Снимите зубчатый ремень привода газораспределительного механизма, головки блока цилиндров в сборе, пластину привода, масляный поддон, корпус масляного насоса, поршни и коленчатый вал.

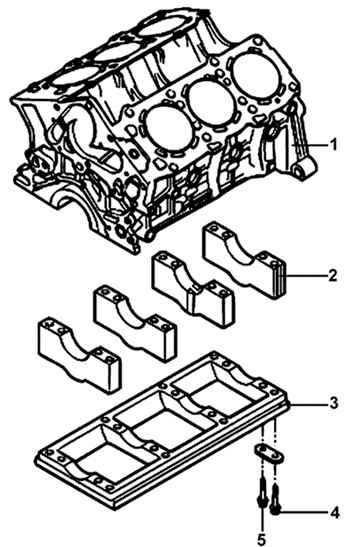

| Рис. 2.81. Блок цилиндров: 1 – блок цилиндров; 2 – крышка коренного подшипника; 3 – опора крышек коренных подшипников; 4 – болт, 10–12 Н·м; 5 – болт, 14–16 Н·м |

Блок цилиндров показан на рис. 2.81.

Проверка

Визуально проверьте блок цилиндров двигателя на наличие царапин и коррозии, а также на трещины и иные дефекты. В случае необходимости замените или отремонтируйте блок цилиндров.

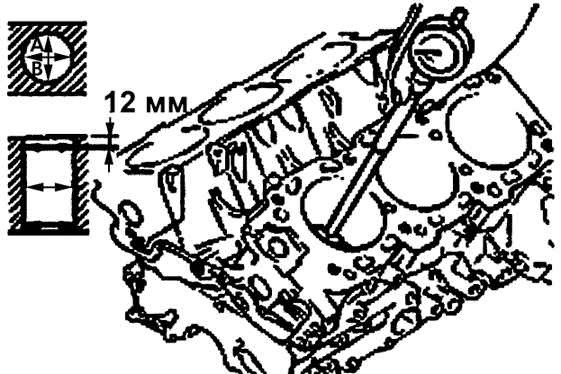

Специальным прибором измерьте диаметр цилиндра в трех уровнях во взаимно перпендикулярных направлениях А и В ( рис. 2.82):

– в месте расположения компрессионного кольца №1 при установке поршня в ВМТ;

– в средней части цилиндра;

– у основания цилиндра.

Если диаметры цилиндров превышают требуемый размер или меньше его либо стенки цилиндра сильно изношены или имеют задиры, блок цилиндров необходимо расточить и отхонинговать. Затем необходимо установить новые поршни и кольца увеличенного размера.

Диаметр цилиндра – 86,7 мм.

Предельно допустимая овальность и конусность цилиндра – 0,02 мм.

Если в верхней части цилиндра образовался буртик, необходимо снять его разверткой или шабером, не повредив зеркало цилиндра.

Поршни ремонтного размера изготовляются с увеличенным на 0,25 и 0,5 мм диаметром.

При расточке цилиндров сохраняйте указанный зазор между поршнем ремонтного размера и цилиндром, а также убедитесь в том, что поршни одинакового ремонтного размера.

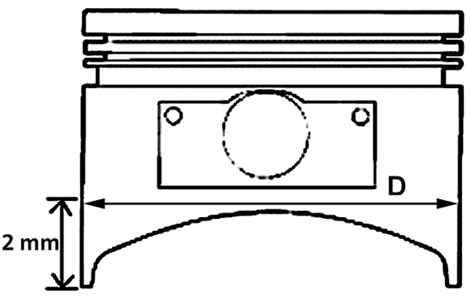

Измерьте наружный диаметр каждого поршня под углом 90° к поршневому пальцу на расстоянии 12 мм от юбки поршня (см. рис. 2.54).

Зазор между поршнем и цилиндром – 0,01–0,03 мм.

Проверьте цилиндры на наличие повреждений и трещин.

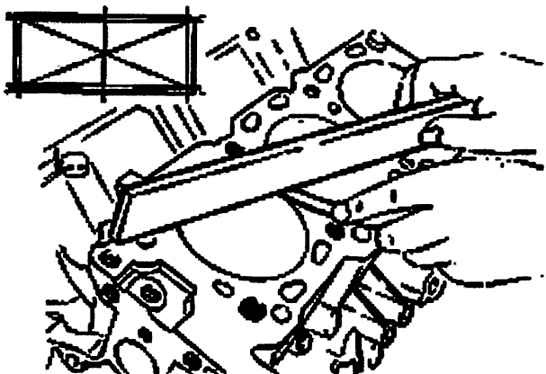

| Рис. 2.83. Направления замера плоскостности верхней поверхности блока цилиндров с использованием линейки и щупа |

Проверьте металлической линейкой и щупом в нескольких направлениях плоскостность верхней поверхности блока цилиндров. Если отклонение от плоскостности превышает допустимый размер, перешлифуйте или замените блок цилиндров ( рис. 2.83).

Отклонение от плоскостности – 0,03–0,05 мм.

| ПРЕДУПРЕЖДЕНИЕ При шлифовке привалочной поверхности блока цилиндров допустимо снимать слой металла толщиной не более 0,2 мм. |

Расточка цилиндров

Поршни увеличенного размера должны быть определены на основании наибольшего диаметра отверстия цилиндра.

Идентификационным меткам «0,25», «0,50» соответствует увеличение размера на 0,25 и 0,50 мм.

| ПРЕДУПРЕЖДЕНИЕ Размер поршня выбит на верхней его части. |

Измерьте наружный диаметр используемого поршня.

На основании этого размера определите размер расточки.

Размер расточки = диаметр поршня + 0,01–0,03 мм (зазор между поршнем и цилиндром)–0,01 мм (хонинговальное поле).

Расточите каждый из цилиндров до расчетного размера.

| ПРЕДУПРЕЖДЕНИЕ Чтобы размер не зависел от температуры в процессе хонингования, обрабатывайте цилиндры в последовательности работы цилиндров двигателя. |

Хонингуйте цилиндры до получения требуемого расчетного диаметра (наружный диаметр поршня + зазор).

Проверьте зазор между поршнем и цилиндром. Номинальный зазор составляет 0,01–0,03 мм.

| ПРЕДУПРЕЖДЕНИЕ Растачивайте все цилиндры до одного одинакового размера. Не растачивайте только один цилиндр. |

Сборка

Установите детали в следующей последовательности:

– коленчатый вал;

– ведущий диск;

– поршень;

– головки блока цилиндра;

– зубчатый ремень;

– корпус масляного насоса.

Поршни и шатуны

Снятие

Снятие и установка поршней и шатунов проводится после снятия головок блока цилиндров и масляного поддона.

| ПРЕДУПРЕЖДЕНИЕ Для облегчения сборки сохраняйте вкладыши шатунных подшипников вместе с шатунами и их крышками в соответствии с номерами цилиндров, в которые они были установлены. |

Проверните коленчатый вал и установите поршень первого цилиндра в положение НМТ.

Если в верхней части цилиндра образовался буртик, то его необходимо аккуратно снять разверткой или шабером, не повредив зеркало цилиндра.

Отверните гайки крепления шатунной крышки первого цилиндра.

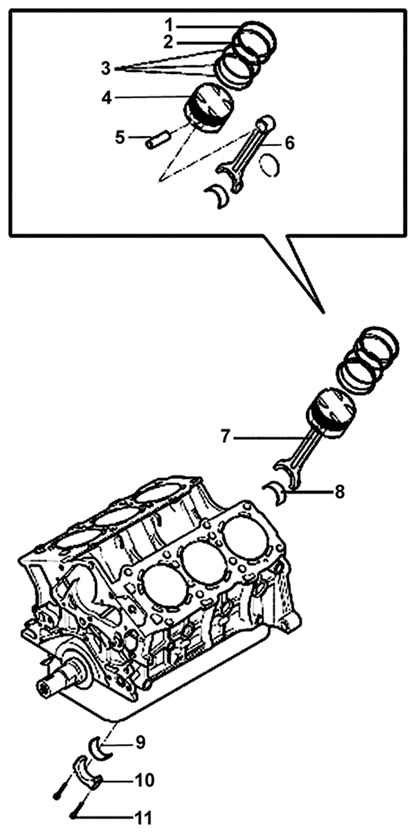

| Рис. 2.84. Поршень, шатун и поршневые кольца: 1 – компрессионное кольцо №1; 2 – компрессионное кольцо №2; 3 – маслосъемное кольцо; 4 – поршень; 5 – поршневой палец; 6 – шатун; 7 – поршень и шатун; 8 – верхний вкладыш шатунного подшипника; 9 – нижний вкладыш шатунного подшипника; 10 – крышка шатуна; 11 – болт, 16–20 Н·м |

Снимите крышку и выньте нижний вкладыш шатунного подшипника ( рис. 2.84). Промаркируйте снятые детали.

Рукояткой молотка протолкните поршень к верхней части цилиндра и извлеките его из блока цилиндров. Снимите верхний вкладыш шатунного подшипника.

Повторив указанные операции, снимите шатуны с поршнями из остальных цилиндров.

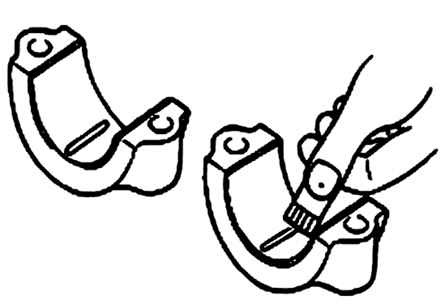

Перед проверкой поршней с шатунами снимите с поршней поршневые кольца и тщательно очистите поршни.

Для снятия поршневых колец с поршней разожмите кольцо, вставьте под него равномерно по окружности два или три старых лезвия щупа и по ним сдвиньте кольцо с поршня. Будьте осторожны, не поцарапайте поршень концами кольца. Кольца очень хрупкие и могут треснуть, если разжимать их очень сильно. Обращайтесь осторожно с острыми рабочими кромками поршневых колец, чтобы не порезаться. Храните каждый набор колец вместе с поршнями для повторной установки их на свои места.

Удалите все следы нагара с верхней части поршня.

Удалите нагар из канавок под поршневые кольца, используя старое поршневое кольцо.

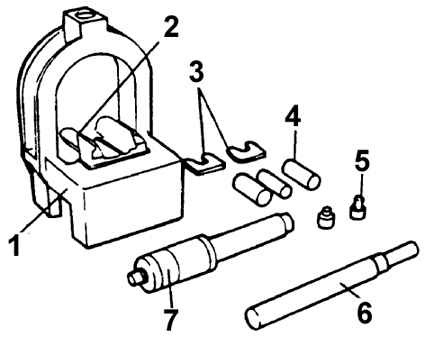

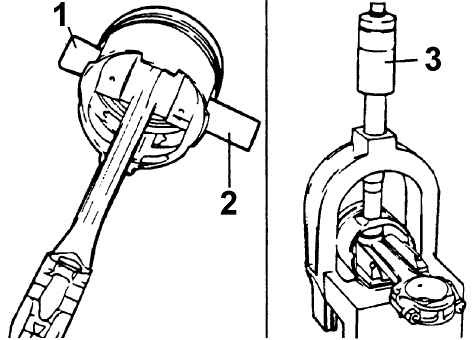

| Рис. 2.57. Специальный инструмент 09234– 33001 для разборки и сборки поршня и шатуна: 1 – фиксирующая опора; 2 – универсальная вилка; 3 – вставки; 4 – направляющая поршневого пальца; 5 – переходник; 3 – съемник; 7 – установочный стержень |

Для разборки и сборки поршня и шатуна используйте специальный инструмент 09234–33001 (см. рис. 2.57).

Поршневой палец запрессован в верхнюю головку шатуна, поршень плавает на пальце.

Инструмент состоит из фиксирующей опоры с универсальной вилкой, направляющих поршневого пальца, переходников, установочного стержня и съемника. Поршень удерживается фиксирующей опорой во время установки или снятия поршневого пальца. Направляющие поршневого пальца помогают расположить палец при его снятии или установке, в то время как шатун удерживается вставками.

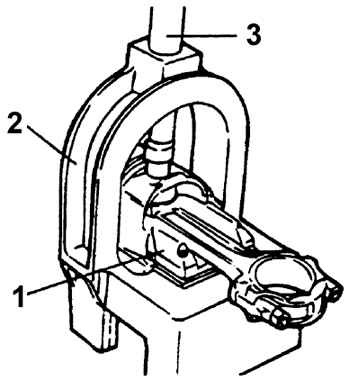

| Рис. 2.58. Использование специального инструмента для выпрессовки поршневого пальца: 1 – опорная вилка; 2 – фиксирующая опора; 3 – съемник |

Чтобы снять поршневой палец с поршня, установите поршень в фиксирующую опору так, чтобы шатун лежал на вставках (см. рис. 2.58). Проденьте съемник через верхнюю часть фиксирующей опоры и используйте его для выпрессовки пальца.

Проверка

Проверьте каждый поршень на наличие царапин, износа и трещин вокруг юбки и отверстия под поршневой палец. Проверьте износ на юбке поршня, отверстия в головке поршня, а также наличие прогара в верхней части поршня. При наличии любых дефектов замените поршни.

Проверьте каждое поршневое кольцо на наличие поломок, повреждений и износа. При наличии любых дефектов замените поршневые кольца. Если необходимо заменить поршень, замените и поршневые кольца.

Проверьте посадку поршневого пальца в отверстие поршня. Замените любой поршень и палец с дефектами. Поршневой палец необходимо постепенно запрессовать рукой в отверстие в поршне при комнатной температуре.

Щупом измерьте боковой зазор между поршневым кольцом и стенкой канавки поршня. Если он превышает допустимый, вставьте новое поршневое кольцо в канавку поршня и повторно измерьте боковой зазор. Если зазор по-прежнему превышает предельно допустимое значение, замените поршень вместе с поршневыми кольцами. Если измеренный зазор меньше допустимого, замените только поршневые кольца.

Номинальный зазор между компрессионным кольцом №1 и стенкой канавки поршня – 0,04–0,08 мм, между кольцом №2 и стенкой канавки – 0,03–0,07 мм

Предельно допустимый зазор между обоими компрессионными кольцами и стенкой канавки поршня – 0,1 мм.

Проверьте зазоры в замках поршневых колец. Вставьте кольцо в соответствующий цилиндр и протолкните днищем поршня на небольшую глубину, чтобы исключить перекос кольца при измерении, после чего выньте поршень. Измерьте зазор щупом. Если зазор превышает норму, замените поршневые кольца и повторите процедуру.

Номинальный зазор в замке поршневого кольца, мм:

компрессионное кольцо №1.....0,20–0,35

компрессионное кольцо №2.....0,37–0,52

расширитель маслосъемного кольца.....0,2–0,7

Предельно допустимый зазор в замке поршневого кольца, мм:

компрессионное кольцо №1 и №2.....0,8

расширитель маслосъемного кольца.....1,0

При замене поршневого кольца без корректировки внутреннего диаметра цилиндра проверьте зазор с кольцом, установленным в нижней части цилиндра, которая меньше изношена.

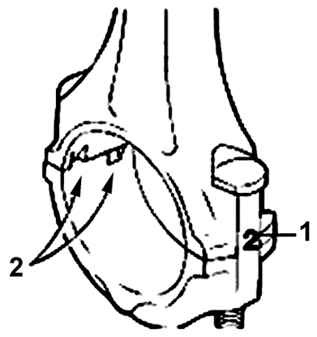

| Рис. 2.59. Расположение метки (1) с номером цилиндра на шатуне и крышке шатуна, а также выемок (2) для фиксации вкладыша подшипника |

На шатун и крышку шатуна нанесены метки с номером цилиндра, которые должны располагаться с одной стороны. При повторной установке убедитесь в том, что номера цилиндров, нанесенные на шатун и крышку при разборке, соответствуют номеру цилиндра. Если устанавливается новый шатун, убедитесь в том, что выемки для фиксации вкладыша подшипника находятся с одной стороны (см. рис. 2.59).

Замените шатун, если он имеет повреждения на одном из концов упорной поверхности и если повреждена внутренняя поверхность отверстия верхней головки шатуна.

Установка

Чтобы установить новый палец, для поддержки шатуна необходимы соответствующие вставки.

Поместите шатун внутри поршня. Установите соответствующую направляющую пальца через одну сторону отверстия в поршне и сквозь шатун. Рукой подтолкните направляющую поршневого пальца так, чтобы ее удерживал поршень. Вставьте новый поршневой палец в поршень с другой стороны и поместите узел в фиксирующую опору так, чтобы направляющая пальца была направлена вниз.

| ПРЕДУПРЕЖДЕНИЕ |

Направляющая пальца должна быть отцентрирована на шатуне через поршень. При правильной сборке направляющая станет точно под центром отверстия в арке инструмента и равномерно ляжет на вставки (см. рис. 2.60). При использовании направляющей пальца неправильного размера поршень и палец не будут соосны с фиксирующей опорой.

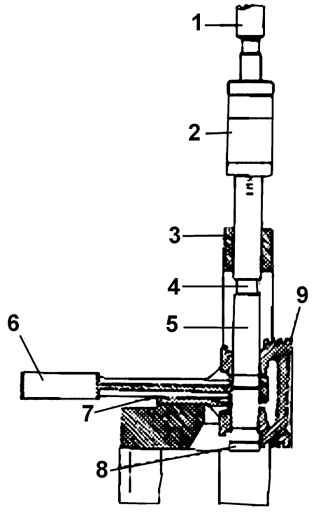

| Рис. 2.61. Расположение поршня и шатуна при запрессовке поршневого пальца: 1 – ползун пресса; 2 – установочный стержень; 3 – опора; 4 – переходник; 5 – поршневой палец; 6 – шатун; 7 – универсальная вилка; 8 – направляющая поршневого пальца; 9 – поршень |

Введите установочный стержень в отверстие на дуге инструмента. Вдавливайте поршневой палец в шатун до тех пор, пока направляющая пальца не выпадет из шатуна (см. рис. 2.61).

| ПРЕДУПРЕЖДЕНИЕ При установке втулки установочного стержня напротив дуги усилие вдавливания не должно превышать (1250±500) кг. |

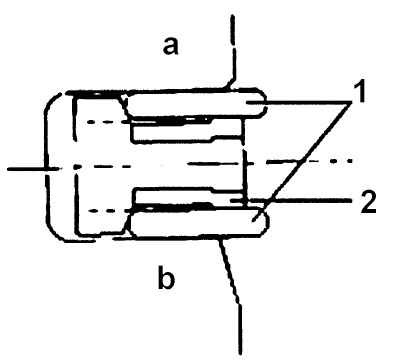

| Рис. 2.62. Расположение расширителя (2) и маслосъемных колец (1) в канавке поршня: а – верхняя часть поршня; b – нижняя часть поршня |

Установите расширитель маслосъемных колец (см. рис. 2.62).

Установите верхнее маслосъемное кольцо. Для его установки сначала вставьте один его конец между канавкой поршневого кольца и расширителем, затем, надежно удерживая его и нажимая на вводимую часть пальцем, вставьте его в канавку поршневого кольца.

| ПРЕДУПРЕЖДЕНИЕ Не используйте съемник поршневых колец при установке маслосъемного кольца. |

Аналогичным образом установите нижнее маслосъемное кольцо.

Смажьте моторным маслом поршень и канавки поршня.

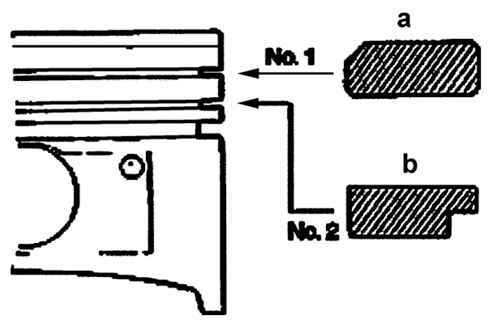

| Рис. 2.63. Положения установки компрессионных колец на поршень: а – внутренний скос; b – нижний срез |

Используя съемник поршневых колец, установите компрессионное кольцо №2 (см. рис. 2.63).

Съемником поршневых колец установите компрессионное кольцо №1.

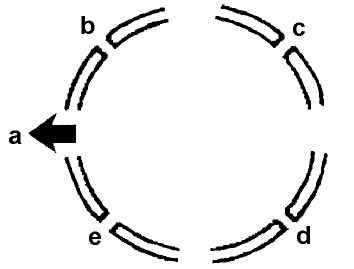

| Рис. 2.64. Расположение замков поршневых колец на поршне: а – к шкиву коленчатого вала; b – замок верхнего маслосъемного кольца; с – замок компрессионного кольца №1; d – замок нижнего маслосъемного кольца; е – замок компрессионного кольца №2 |

Расположите замки поршневых колец на поршне так, чтобы замок каждого поршневого кольца находился на максимальном удалении от замка соседнего кольца (см. рис. 2.64). Убедитесь в том, что замки колец не находятся в плоскостях параллельно и перпендикулярно оси поршневого пальца.

Перед установкой поршня в цилиндр поршневые кольца надо сжать стяжным ленточным хомутом.

Установите верхние вкладыши коренных подшипников в блок цилиндров.

Установите нижние вкладыши коренных подшипников в крышки коренных подшипников.

| ПРЕДУПРЕЖДЕНИЕ Установите вкладыш таким образом, чтобы он совместился со смазочным отверстием блока цилиндров. |

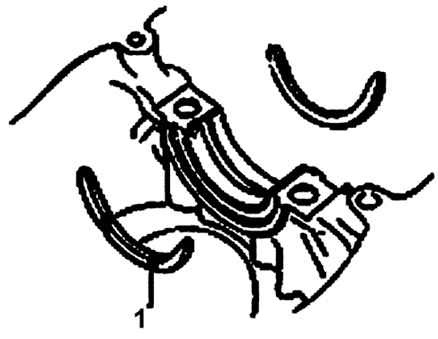

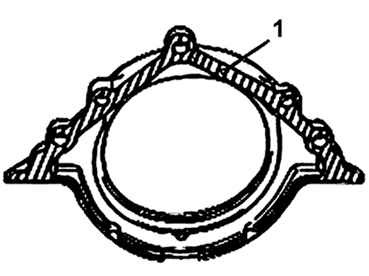

| Рис. 2.85. Положение упорных полуколец с двух сторон вкладыша коренного подшипника: канавки (1) для смазки расположены наружу |

Установите упорные полукольца с двух сторон вкладыша коренного подшипника №3 канавками для смазки, расположенными наружу ( рис. 2.85).

Установите поршень с поршневыми кольцами над первым цилиндром, при этом убедитесь в том, что передняя метка поршня и идентификационная метка шатуна направлены к передней части двигателя.

После установки крышки шатуна убедитесь в том, что номера, нанесенные на шатун и крышку при разборке, соответствуют номеру цилиндра.

Если установлен новый шатун, убедитесь в том, что выемки для вкладыша подшипника находятся на одной стороне (см. рис. 2.59).

Перед вворачиванием болтов крепления крышек шатунов смажьте маслом их резьбу и основание головки.

Затяните болты крепления крышек шатунов в два этапа: 16–25 Н·м+довернуть на угол 90–94°.

Щупом проверьте боковой зазор шатуна.

Номинальный зазор – 0,10–0,25 мм, предельно допустимый – 0,4 мм.

| ПРЕДУПРЕЖДЕНИЕ После выворачивания болта не используйте его повторно. Новый болт не затягивайте более трех раз. |

Коленчатый вал и маховик

Снятие

Снимите зубчатый ремень привода газораспределительного механизма, переднюю крышку с масляным насосом, маховик, головки блока цилиндра в сборе и масляный поддон. Для более подробной информации обратитесь к соответствующим подразделам.

Снимите заднюю пластину и задний сальник коленчатого вала.

Отверните гайки крепления шатунных крышек, снимите крышки и выньте нижние вкладыши шатунных подшипников.

| ПРЕДУПРЕЖДЕНИЕ Для облегчения сборки храните вкладыши шатунных подшипников вместе с шатунами и крышками шатунов в соответствии с номерами цилиндров, в которых они были установлены. |

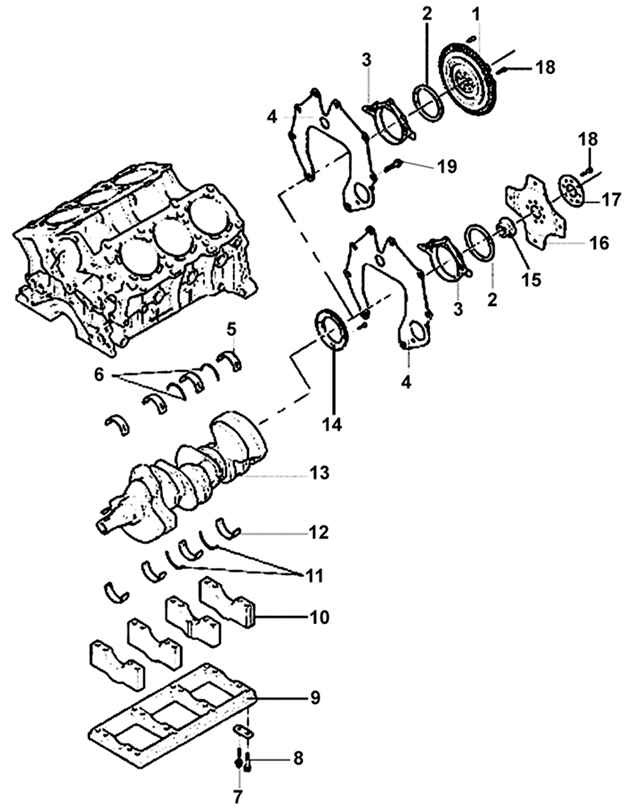

| Рис. 2.86. Блок цилиндров, коленчатый вал и маховик: 1 – маховик; 2 – задний сальник коленчатого вала; 3 – корпус заднего сальника коленчатого вала; 4 – задняя пластина; 5 – верхний вкладыш коренного подшипника коленчатого вала; 6 – верхние упорные полукольца; 7 – болт М10, 14–16 Н·м; 8 – болт М7, 10–12 Н·м; 9 – опора крышек коренных подшипников; 10 – крышка коренного подшипника; 11 – нижние упорные полукольца; 12 – нижний вкладыш коренного подшипника коленчатого вала; 13 – коленчатый вал; 14 – ротор CSP; 15 – подшипник коленчатого вала; 16 – ведущий диск; 17 – переходная пластина; 18 – болт, 73–77 Н·м; 19 – болт, 10–12 Н·м |

Отверните болты, снимите крышки коренных подшипников и коленчатый вал ( рис. 2.86). Храните вкладыши коренных подшипников вместе со снятыми крышками.

Проверка

Проверьте шейки коленчатого вала на наличие повреждений, неравномерного износа и трещин. Проверьте также чистоту отверстий для подачи смазки. При наличии дефектов замените коленчатый вал.

Проверьте овальность и конусность шеек коленчатого вала.

Диаметр коренных шеек коленчатого вала – 61,982–62,000 мм, шатунных шеек – 47,982– 48,000 мм.

Визуально проверьте все вкладыши подшипников на наличие отслоений, плавления, заедания и неполного контакта. Замените дефектные вкладыши подшипников.

Измерьте масляный зазор коренных и шатунных подшипников коленчатого вала. Для определения масляного зазора измерьте диаметры шеек коленчатого вала и внутренние диаметры подшипников. Зазор определяется как разница между наружным и внутренним диаметрами.

Номинальный зазор коренных подшипников – 0,004–0,022 мм, шатунных подшипников – 0,018–0,036 мм.

Предельно допустимый зазор шатунных подшипников – 0,1 мм.

Наиболее точно можно измерить зазор подшипников с использованием пластмассового калиброванного стержня следующим образом:

– удалите масло и грязь с подшипников и шеек коленчатого вала;

– установите вкладыши коренных подшипников на блок цилиндров двигателя;

– отрежьте полоски пластмассового калиброванного стержня, равные длине шеек коленчатого вала;

– расположите полоски пластмассового калиброванного стержня на шейки вдоль оси коленчатого вала вне отверстия для смазки ( рис. 2.87);

– установите коленчатый вал на вкладыши коренных подшипников в блоке цилиндров;

– установите вкладыши коренных подшипников в крышки коренных подшипников коленчатого вала;

– установите крышки с вкладышами коренных подшипников на коленчатый вал и затяните болты их крепления требуемым моментом, не проворачивая коленчатый вал;

– выверните болты и снимите крышки коренных подшипников;

– линейкой, нанесенной на упаковке, измерьте ширину деформированного пластикового стержня в наиболее широком месте (см. рис. 2.66);

– если зазор превышает допустимый, замените вкладыш коренного подшипника;

– если номинальный зазор не соответствует требуемому даже после замены вкладыша коренного подшипника, перешлифуйте шейку коленчатого вала до рекомендуемого уменьшенного размера и установите подшипник того же размера.

Проверьте передние и задние сальники коленчатого вала на наличие повреждений или износа рабочих кромок, в случае необходимости замените их.

Установка

Установите вкладыши коренных подшипников с канавками на блок цилиндров двигателя.

Установите вкладыши коренных подшипников без канавок со стороны крышек подшипников.

Смажьте шейки коленчатого вала моторным маслом и установите коленчатый вал на блок цилиндров.

Установите крышки коренных подшипников так, чтобы стрелка была направлена к передней части двигателя. Закрепите крышки болтами, затянув их требуемым моментом:

– М 7 – 10–12 Н·м;

– М 10 – 14–16 Н·м.

Затягивайте болты до требуемого момента в 4–5 приемов.

Убедитесь в том, что коленчатый вал вращается плавно и его осевой зазор соответствует номинальному.

Номинальный осевой зазор коленчатого вала – 0,07–0,25 мм, предельно допустимый – 0,4 мм.

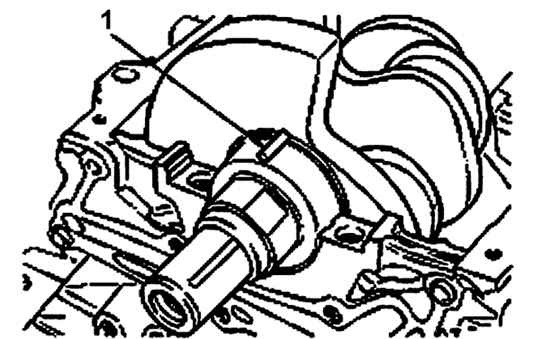

Оправкой (09231–33000) установите в корпус задний сальник коленчатого вала.

| Рис. 2.88. Места (1) нанесения герметика на привалочную поверхность корпуса заднего сальника коленчатого вала |

Нанесите герметик на привалочную поверхность корпуса заднего сальника коленчатого вала в местах, показанных на рис. 2.88.

Установите заднюю пластину к блоку цилиндров и затяните болты моментом 10–12 Н·м.

На автомобилях с автоматической коробкой передач прикрепите переходную пластину к блоку цилиндров.

Установите ведущий диск и затяните болты его крепления требуемым моментом 73–77 Н·м.

На автомобилях с коробкой передач установите маховик и затяните болты его крепления моментом 73–77 Н·м.