| Рис. 2.263 . Проверка головки блока цилиндров |

Прецизионной линейкой и плоским щупом, как показано на рисунке 2.263, проверьте коробление рабочих поверхностей головки блока цилиндров, сопрягаемых с поверхностью блока цилиндров и с поверхностями впускного и выпускного коллекторов.

Максимально допустимое коробление поверхности:

блока цилиндров – 0,05 мм;

коллекторов – 0,08 мм.

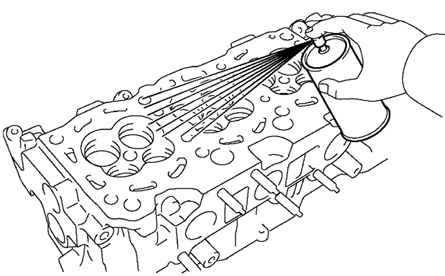

| Рис. 2.264 . Использование красителя при проверке блока цилиндров |

Если величина коробления превышает максимально допустимую, замените головку блока цилиндров или отшлифуйте ее. Используя проникающий краситель, проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка ( рис. 2.264).

При наличии трещин замените головку блока цилиндров или заварите ее (с последующей шлифовкой). Заварка трещин головки блока цилиндров должна производиться в специализированных мастерских. Очистите клапаны, для этого шабером снимите налет углеродистых отложений с тарелки клапана, после чего щеткой окончательно очистите клапан.

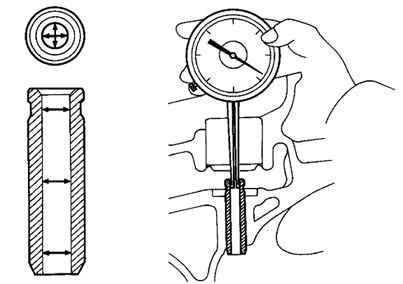

| Рис. 2.265 . Измерение нутрометром внутреннего диаметра направляющих втулок клапанов |

Проверьте диаметры стержней клапанов и внутренние диаметры направляющих втулок клапанов, для этого нутромером измерьте внутренний диаметр направляющих втулок клапанов ( рис. 2.265).

Внутренний диаметр втулки:

1MZ-FE – 5,510–5,530 мм.

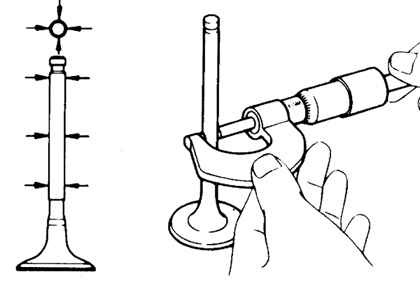

| Рис. 2.266 . Измерение диаметра стержня клапана микрометром |

Так же микрометром измерьте диаметр стержня клапана ( рис. 2.266).

Диаметр стержня клапана:

впускной клапан – 5,470–5,485 мм;

выпускной клапан – 5,465–5,480 мм.

По разности измерений диаметра стержня клапана и внутреннего диаметра направляющей втулки найдите зазор между стержнем клапана и его направляющей.

Стандартный масляный зазор:

впускной клапан – 0,025–0,060 мм;

выпускной клапан – 0,030–0,065 мм.

Максимальный масляный зазор:

впускной клапан – 0,08 мм;

выпускной – 0,10 мм.

Если зазор больше максимально допустимого, замените клапан и направляющую втулку.