Проверки системы питания

| Прежде чем приступить выполнению каких-либо ремонтно-восстановительных процедур, ознакомьтесь с перечнем обязательных при обслуживании систем питания двигателей внутреннего сгорания мер предосторожности (см. Раздел Меры безопасности и общие правила, принятые при обслуживании компонентов топливных трактов двигателей внутреннего сгорания). |

При выявлении признаков нарушения исправности функционирования системы впрыска топлива, прежде всего проверьте надежность затягивания всех штуцерных соединений тракта системы питания. Удостоверьтесь, что причиной нарушения не является элементарное пренебрежение к выполнению процедур регулярного обслуживания, - визуально оцените состояние воздухоочистителя и топливного фильтра, произведите измерение рабочих зазоров клапанов, компрессионного давления в цилиндрах, и т.п. Удостоверьтесь в проходимости шлангов системы вентиляции картера (PCV).

Если после проведения перечисленных выше проверок выявить причину нарушения не удается, отгоните автомобиль на СТО для проведения боле подробной диагностики, - в левом заднем углу двигательного отсека находится оборудованный защитной крышкой диагностический разъем DLC для подключения специального сканера, посредством которого производится считывание кодов неисправностей (DTC), выявленных системой бортовой самодиагностики и занесенных в память процессора модуля управления.

| Альтернативно считывание кодов DTC может быть произведено при помощи оснащенного специальной платой персонального компьютера с установленным программным обеспечением, - для подключения компьютера к разъему DLC используется специальный кабель. Путем считывания кодов оператор может легко выявить даже скрытые отказы. |

| Помните, что любое непрофессиональное вмешательство в устройство системы управления двигателем сопряжено с риском необратимого выхода из строя электронных компонентов! |

Проверка оборотов холостого хода

Описание процедуры проверки оборотов холостого хода приведено в Разделе Проверка оборотов холостого хода Главы Текущий уход и обслуживание. В случае необходимости произведите соответствующую корректировку (см. Раздел Регулировка оборотов холостого хода).

Проверка исправности функционирования датчика-детектора отстоя топливного фильтра

См. Раздел Проверка системы питания, замена топливного фильтра в Главе Текущий уход и обслуживание.

Проверки ТНВД

Проверка установки фаз газораспределения (моменты впрыска)

|

| - Проверните двигатель в нормальном направлении таким образом, чтобы метка «11° ATDC» (11° после ВМТ) на шкиве коленчатого вала совместилась с опорным указателем.

| - Отсоедините топливопроводы форсунок от ТНВД.

| - Снимите с ТНВД заглушку гидравлической головки и установите на ее место специальный циферблатный измеритель так, чтобы его плунжер уперся в торец плунжера насосной сборки.

| - Считайте показание измерителя, - требуемый результат составляет приблизительно 2.0 мм.

| - Осторожно поворачивая шкив коленчатого вала в направлении против часовой стрелки, добейтесь стабилизации показаний измерителя (порядка 30 ÷ 35 градусов).

| - Обнулите измеритель и слегка поворачивая шкив вправо-влево, удостоверьтесь в стабильности его нулевого показания в незначительном угловом диапазоне.

| - Поворачивая шкив в направлении нормального вращения (по часовой стрелке), добейтесь исходного совмещения установочных меток, - при правильной установке моментов впрыска измеритель должен зафиксировать показание 1 ± 0.2 мм. В случае необходимости произведите соответствующую корректировку (см. Раздел Регулировка установки фаз газораспределения (моментов впрыска)).

| | |

Проверка высоты рабочего выступа кулачка устройства регулировки фаз газораспределения

|

- Выполните проверку установки фаз газораспределения.

- Вращая коленчатый вал в нормальном направлении (по часовой стрелке), считайте максимальное показание циферблатного измерителя.

- Если результат измерения составляет менее 2.2 мм, замените эксцентриковый диск, либо роликовую сборку.

| |

Проверка исправности функционирования запорного клапана (FCV) системы питания

|

- Исправность функционирования запорного клапана системы питания (клапан отсечки топлива) подтверждается стабильностью оборотов работающего двигателя и безотказностью его останова при отсоединении от клапана электропроводки.

- В случае необходимости замените компоненты клапанной сборки.

| |

Проверка электронного регулятора (GE) и информационных датчиков

|

| - Отсоедините от ТНВД соответствующую электропроводку.

| | |

Датчики CSP и температуры топлива

|

- При помощи омметра проверьте правильность распределения сопротивлений между контактными клеммами разъема. Сравните результаты измерений с данными таблицы.

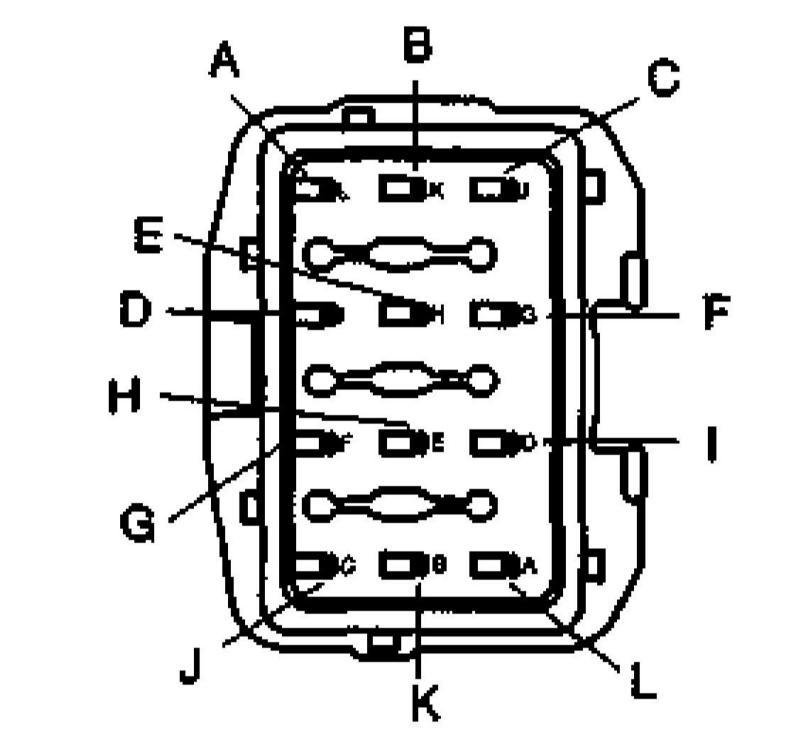

Карта распределения сопротивлений между контактными клеммами разъема электронного регулятора ТНВД Клеммы | Контур | Сопротивление, Ом | Температура (°С) | В-А | Датчик CSP | 5.8 | 23 | С-А | Датчик CSP | 11.6 | 23 | С-В | Датчик CSP | 5.8 | 23 | I-Н | Регулятор (GE) | 0.6 | 23 | Е-F | Датчик температуры топлива | 1900-2100 | 23 | | |

Регулятор

|

- Измерьте сопротивление между клеммам Н и I разъема. Если результат измерения отличается от требуемого значения (0.6 Ом при 23°С), удостоверьтесь в наличии проводимости между клеммой Н регулятора и клеммами № 2 и № 15 ECM, а также между клеммой I регулятора и клеммами № 1 и № 14 ECM. Если проводимость имеет место, замените регулятор, в противном случае выполните восстановительный ремонт соответствующей электропроводки.

| |

Проверка клапана управления распределением моментов впрыска (TCV)

|

| - Отсоедините от ТНВД электропроводку TCV и при помощи омметра измерьте сопротивление между клеммам К и L контактного разъема. Если результат измерения отличается от требуемого значения (11 ± 1.1 Ом при 20°С), удостоверьтесь в наличии проводимости между клеммой К и клеммой № 13 ECM. Если проводимость имеет место, замените клапан, в противном случае выполните восстановительный ремонт соответствующей электропроводки.

| | |

Проверка датчика положения распределительного поршня (TPS)

|

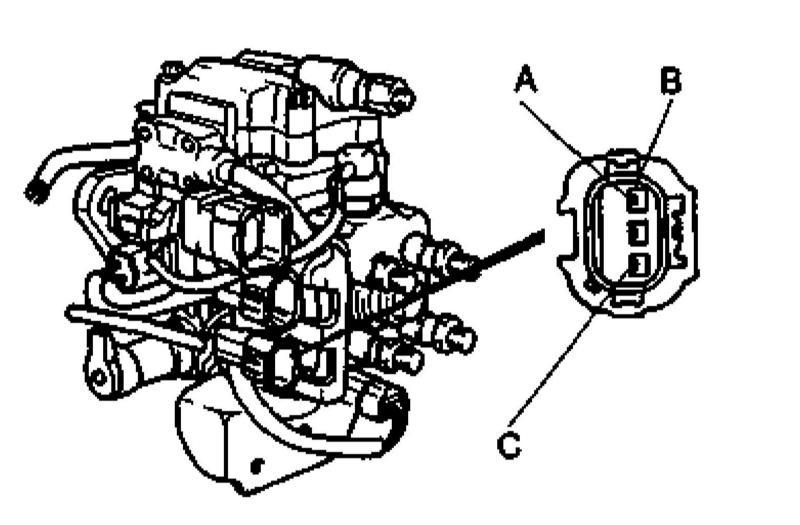

- Отсоедините от датчика электропроводку и проверьте правильность распределения сопротивлений между его центральной и сигнальными клеммами (А-С) и (А-В). Требуемое значение в обоих случаях составляет 82 ± 2 Ом при 25°С. При отрицательном результате проверки удостоверьтесь в наличии проводимости между клеммами разъема TPS и соответствующими клеммами ECM (С-46, В-53 и А-52). В случае необходимости произведите восстановительный ремонт соответствующей электропроводки, либо замените датчик.

| |

Проверка датчика оборотов ТНВД (Np)

|

- Разъем датчика Np помещается непосредственно над разъемом TPS. Измерьте сопротивление между сигнальной клеммой датчика (С) и клеммой его заземления (В). Если результат измерения отличается от требуемого значения (1.62 ± 0.16 Ом при 20°С), удостоверьтесь в наличии проводимости между клеммами В и С датчика и клеммами № 38 и № 30 соответственно модуля управления двигателем (ECM). В случае необходимости отремонтируйте электропроводку, либо замените датчик.

| |

Проверка компенсационной резистивной сборки

| Порядок проверки компенсационного резистора. Требуемые результаты сведены в таблицу. |

Проверка компенсационного резистора ТНВД*

№ | Сопротивление, Ом |

| 1 | 0.18 |

| 2 | 0.30 |

| 3 | 0.43 |

| 4 | 0.62 |

| 5 | 0.82 |

| 6 | 1.10 |

| 7 | 1.50 |

| 8 | 2.00 |

| 9 | 2.70 |

| 10 | 3.90 |

| 11 | 5.60 |

| 12 | 8.20 |

| 13 | 15.00 |

* Допустимое отклонение составляет ± 5%

Проверка магнитного клапана

|

| - Проверьте сопротивление между клеммами магнитного клапана. Требуемое значение составляет 8 ± 1.2 Ом при 23°С.

|  | - Удостоверьтесь в наличии проводимости между корпусом магнитного клапана (-) и клеммой С электронного регулятора (GE).

| | |

Проверка и регулировка датчика положения педали газа

|

- Запустите двигатель и прогрейте его до нормальной рабочей температуры.

- Измерьте напряжение между клеммами С и Е датчика на холостых оборотах и на полном газу. В первом случае результат измерения должен составить 0.3 ÷ 1.1 В, во втором: 3.68 ÷ 5.0 В.

- В случае необходимости произведите соответствующую корректировку, для чего отсоедините от датчика электропроводку и щупом лезвийного типа замерьте величину зазора между рычагом и упором, - требуемое значение составляет 0.45 мм.

- При отрицательном результате последнего измерения проверьте проводимость датчика, - она должна иметь место, в противном случае отпустите прижимной винт и произведите соответствующую корректировку.

| |

Проверки форсунок

|

- Снимите форсунки (см. Раздел Снятие и установка форсунок).

- Проверки производятся с применением дизельного топлива с температурой порядка 20°С.

| |

Проверка стартового давления открывания сопла

|

| - Подключите форсунку к специальному тестеру.

| - Работая насосной рукояткой тестера, удалите из форсунки воздух.

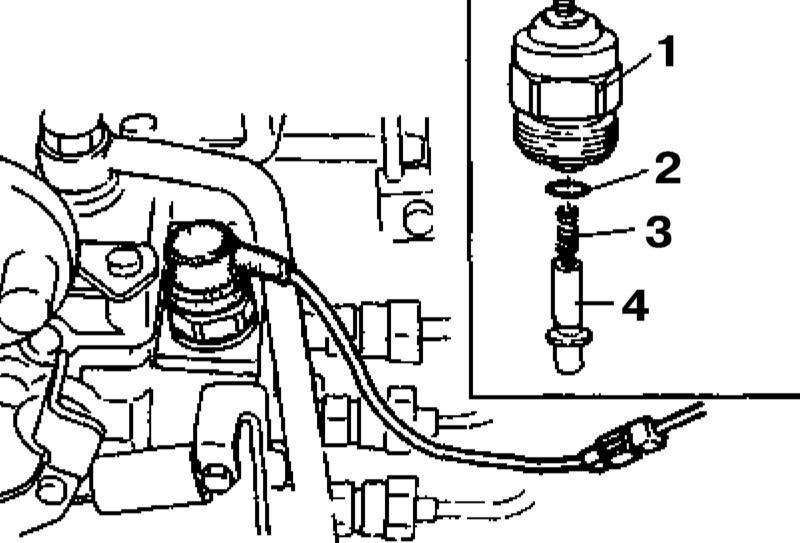

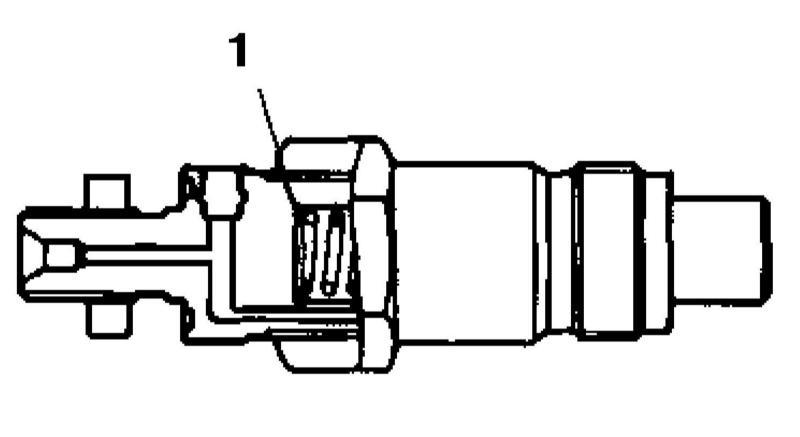

| - Медленно опуская рукоятку тестера считайте показания подключенного к насосу манометра, - показание следует считывать в момент начала выброса из форсунки топлива. Если результат измерения отличается от требуемого значения (150 кГс/см2), произведите корректировку момента начала впрыска путем подбора регулировочной шайбы (1), - шайбы выпускаются в 27 вариантах в диапазоне толщин от 0.50 мм до 1.54 мм с шагом 0.04 мм. Добавка в 0.04 мм обеспечивает увеличение давления впрыска приблизительно на 4.8 кГс/см2.

| | |

Проверка герметичности посадки седла рабочего клапана

|

- Проверка также производится на специальном тестере.

| - Создайте в форсунке давление в 115 кГс/см2 и удостоверьтесь в отсутствии утечек через сопло. В случае необходимости разберите форсунку (см. Раздел Снятие и установка форсунок) для промывки сопла, либо произведите ее замену.

| | |

Проверка направления впрыска и эпюры распыления

|

- Подключите форсунку к тестеру и удалите из нее воздух.

- Отключите (заглушите) манометр и несколько раз резко опустите насосную рукоятку тестера, визуально определяя направление выброса и конфигурацию струи топлива, выталкиваемого через сопло форсунки.

| Опускать насосную рукоятку следует с максимально возможной скоростью, - форсунка должна издавать характерный свистящий звук. |  | - Топливо должно распыляться форсункой равномерно с узким углом раскрытия и в строго соосно оси сопла.

| | |

Проверка исполнительного механизма турбокомпрессора

|

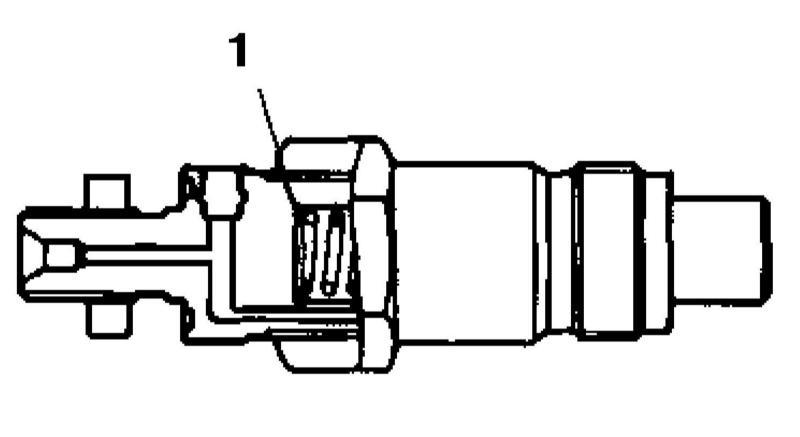

| - Отсоедините от исполнительного механизма турбокомпрессора воздушный шлаг и подключите вместо него оборудованный манометром насос. Проверка исправности функционирования исполнительного механизма турбокомпрессора, - шток (1) должен двигаться плавно

| - Создайте в диафрагменном корпусе исполнительного механизма давление 760 ÷ 800 мм рт. ст. и при помощи циферблатного измерителя плунжерного типа (DTI) измерьте величину хода исполнительного штока, - требуемое значение составляет 1.5 мм. При отрицательном результате проверки замените сборку исполнительного механизма.

| Подача на исполнительный механизм чрезмерного давления может привести к выходу диафрагмы из строя! | | |

Проверка промежуточного охладителя воздуха наддува (Intercooler)

|

- Визуально осмотрите теплообменник интеркулера, проверяя его на наличие трещин, деформаций и прочих механических повреждений.

- Проверьте герметичность теплообменника, подав в него воздух с избыточным давлением в 1 кГс/см2.

| |