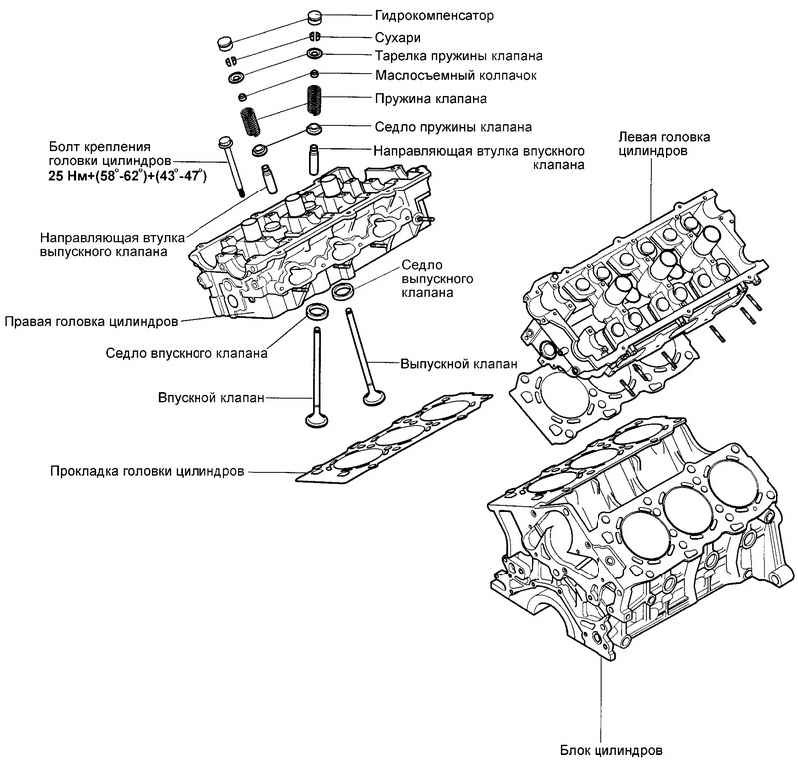

| Рис. 2.249 . Головка цилиндров, клапаны и пружины клапанов |

Снятие

Слейте охлаждающую жидкость и отсоедините верхний шланг радиатора.

Отсоедините воздуховоды и шланг вентиляции картера.

Отсоедините вакуумные, топливные и водяные шланги.

Снимите впускной коллектор.

Отсоедините от свечей зажигания высоковольтные провода. Тяните за защитный колпак, а не за сами провода.

Снимите катушку зажигания.

Снимите крышки ремня привода ГРМ.

Снимите ремень привода ГРМ и звездочки распределительных валов.

Снимите защитные кожухи выпускных коллекторов и сами выпускные коллекторы.

Снимите шкив насоса охлаждающей жидкости и клапанные крышки.

Снимите распределительные валы.

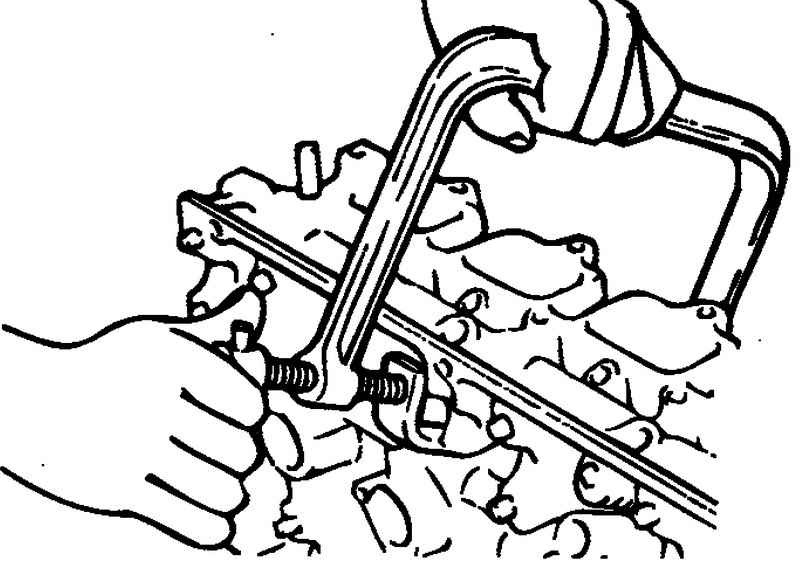

В два-три приема отверните болты крепления головки цилиндров (инструментальная головка 12 мм). Снимите головку цилиндров.

Удалите остатки старой прокладки с привалочных поверхностей головки и блока цилиндров.

| ПРИМЕЧАНИЕ Примите меры к тому, чтобы не допустить попадания грязи в картер двигателя. |

Проверка головки цилиндров

Проверьте головку цилиндров на отсутствие трещин, повреждений и следов утечки охлаждающей жидкости. При обнаружении трещин замените головку цилиндров.

Полностью очистите головку цилиндров от накипи, нагара и остатков старого герметика и прокладки. Очистите каналы для прохода масла, продуйте их сжатым воздухом.

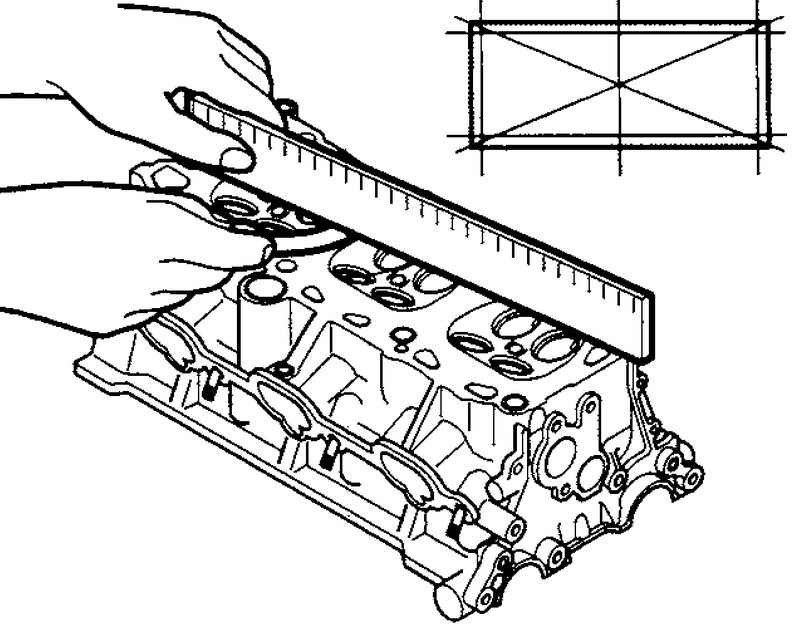

| Рис. 2.250 . Проверка неплоскостности привалочной поверхности головки блока цилиндров |

Проверьте неплоскостность привалочной поверхности головки цилиндров в направлениях, показанных на рисунке 2.250.

Неплоскостность привалочной поверхности головки цилиндров:

Номинальное значение: меньше 0,03 мм.

Предельно допустимое значение : 0,05 мм.

Проверка направляющих клапанов

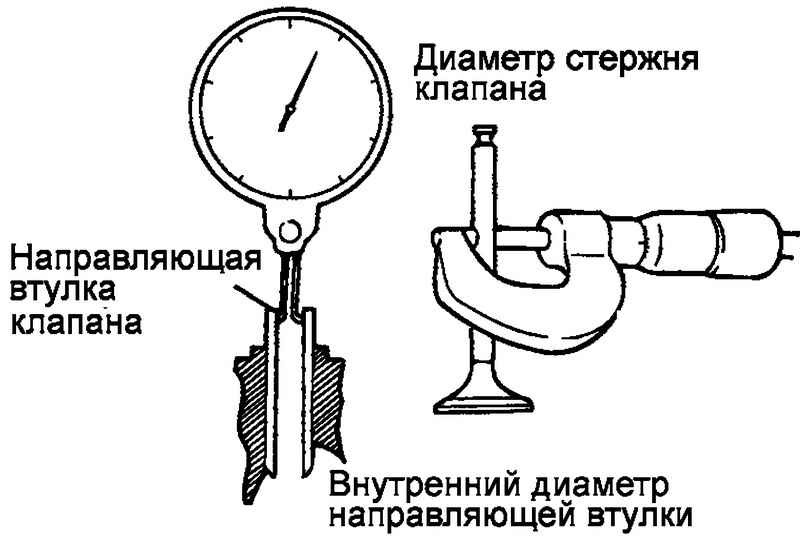

| Рис. 2.251 . Проверка зазора между направляющей клапана и стержнем клапана |

Проверьте зазор между направляющей клапана и стержнем клапана (в нескольких точках по длине). Если зазор больше предельно допустимого значения, то замените направляющую клапана ( рис. 2.251).

Зазор между направляющей и стержнем клапана.

Номинальное значение:

впускной клапан – 0,02–0,05 мм;

выпускной клапан: 0,035–0,065 мм.

Предельно допустимое значение:

впускной клапан – 0,10 мм;

выпускной клапан – 0,15 мм.

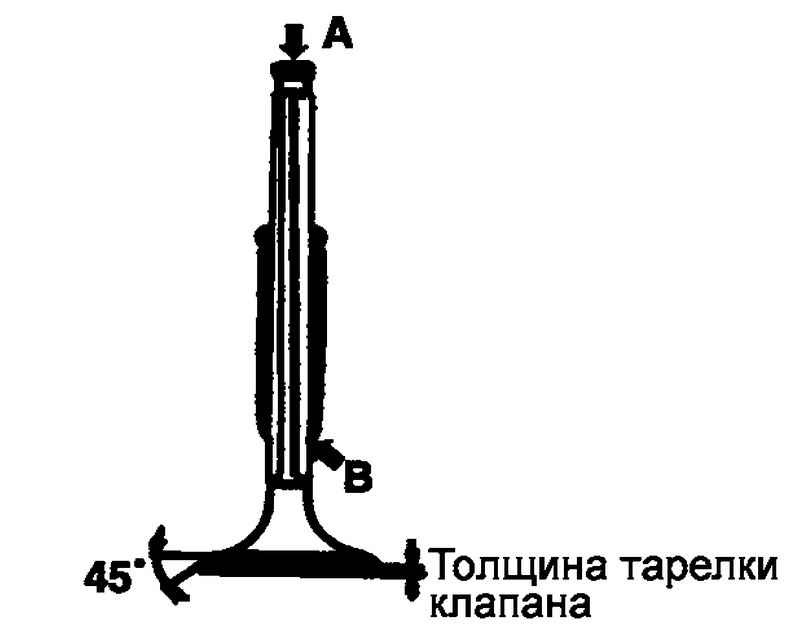

Проверка клапанов

Проверьте каждый клапан на отсутствие износа, повреждений и деформации тарелки и зоны «B» стержня клапана. Замените клапан при необходимости. Если на торце «A» стержня клапана образовались вмятины или присутствует значительный износ, замените клапан.

| Рис. 2.252 . Схема проверки клапана |

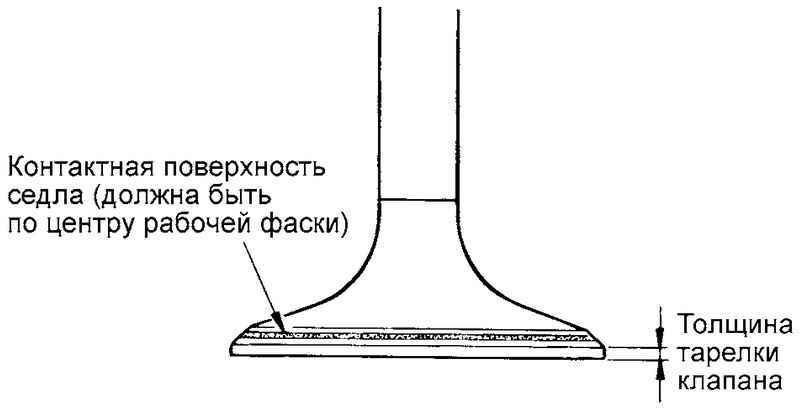

Проверьте состояние запорной фаски клапана, восстановите при необходимости ( рис. 2.252).

Замените клапан, если толщина тарелки клапана меньше предельно допустимого значения

Толщина тарелки клапана.

Номинальное значение:

Впускной клапан – 1,0 мм;

Выпускной клапан – 1,3 мм.

Предельно допустимое значение:

Впускной клапан – 0,5 мм;

Выпускной клапан – 0,8 мм.

| Рис. 2.253 . Контактная проверка седла клапана |

Проверка пружин клапанов

Проверьте длину пружины клапана в свободном состоянии. Если длина пружины меньше предельно допустимого значения, то замените пружину клапана.

| Рис. 2.254 . Схема проверки пружины клапана |

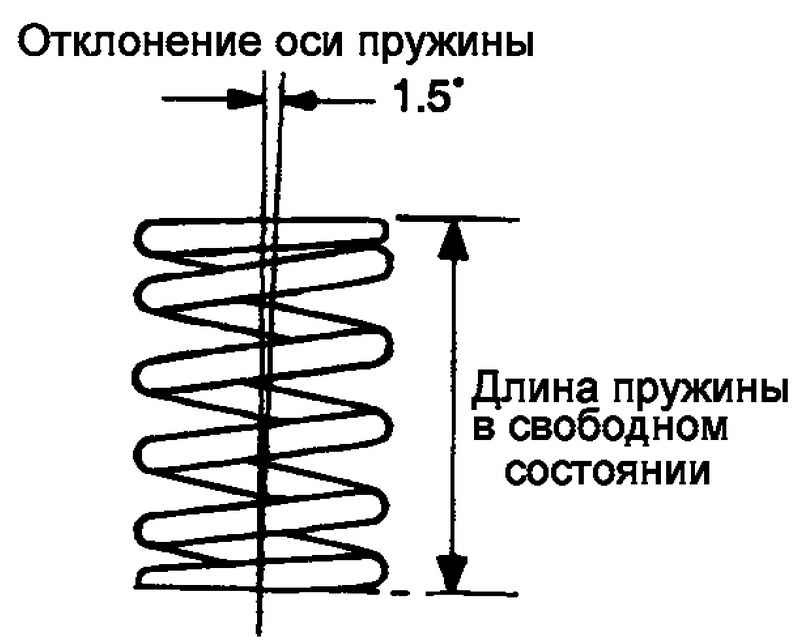

С помощью угольника проверьте отклонение оси пружины от перпендикуляра к опорной поверхности (неперпендикулярность). Если неперпендикулярность больше предельно допустимого значения, замените пружину клапана ( рис. 2.254).

Пружина клапана.

Номинальное значение:

длина пружины в свободном состоянии – 42,5 мм;

длина пружины под нагрузкой 21,9 кГ – 35,0 мм;

отклонение оси пружины (неперпендикулярность) – 1,5° или меньше.

Предельно допустимое значение:

длина пружины в свободном состоянии – 41,5 мм;

длина пружины под нагрузкой 21,9 кГ – 34,0 мм;

отклонение оси пружины (неперпендикулярность) – 3°.

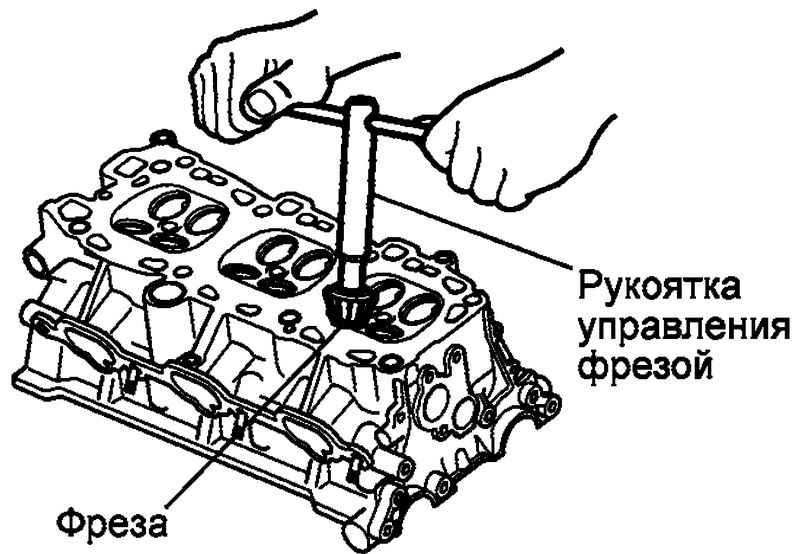

Восстановление седла клапана

Проверьте седло клапана на отсутствие следов перегрева и неравномерного контакта с запорной фаской тарелки клапана. При необходимости либо восстановите, либо замените седло клапана.

Перед восстановлением седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка изношена, то сначала замените ее, а затем восстановите седло клапана.

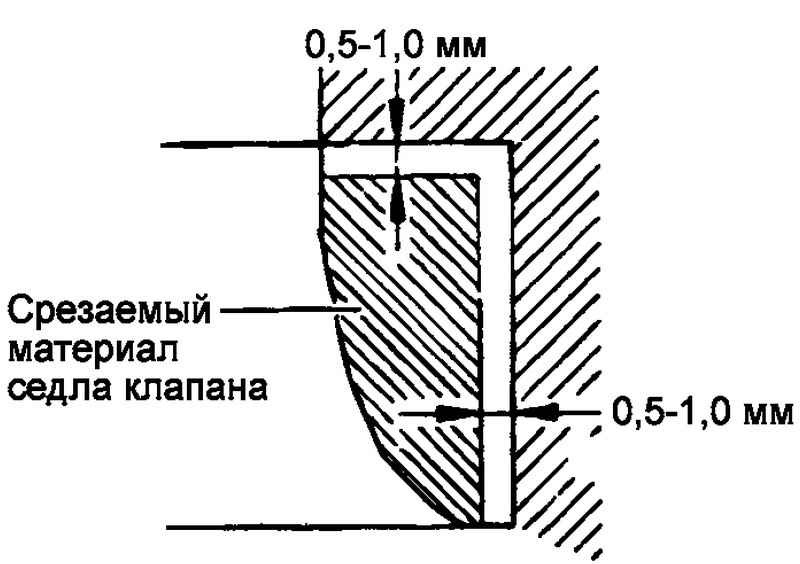

| Рис. 2.255 . Восстановление седла клапана |

Восстановление седла клапана производится специальным инструментом (фрезами или на станочном оборудовании). После восстановления седла клапана клапан и седло клапана должны быть притерты с использованием притирочной пасты ( рис. 2.255).

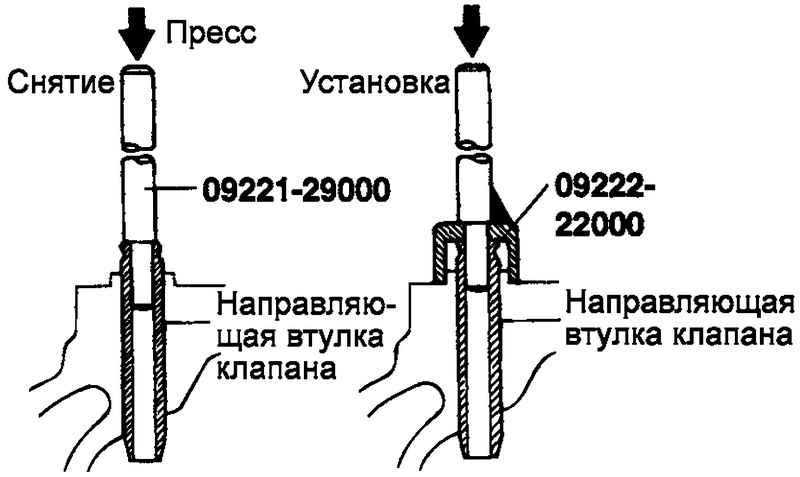

Замена направляющей втулки клапана

С помощью специального инструмента (оправка для установки направляющей втулки 09221-29000) выпрессуйте старую направляющую втулку клапана из головки цилиндров в направлении поверхности под прокладку.

| Рис. 2.256 . Схема замены направляющей втулки клапана |

Расточите отверстие головки цилиндров для установки направляющей втулки клапана соответствующего ремонтного размера (увеличенного диаметра) ( рис. 2.256).

С помощью специального инструмента (оправка для установки направляющей втулки 09221-29000 (А), 09222-22000 (В)) запрессуйте новую направляющую втулку клапана.

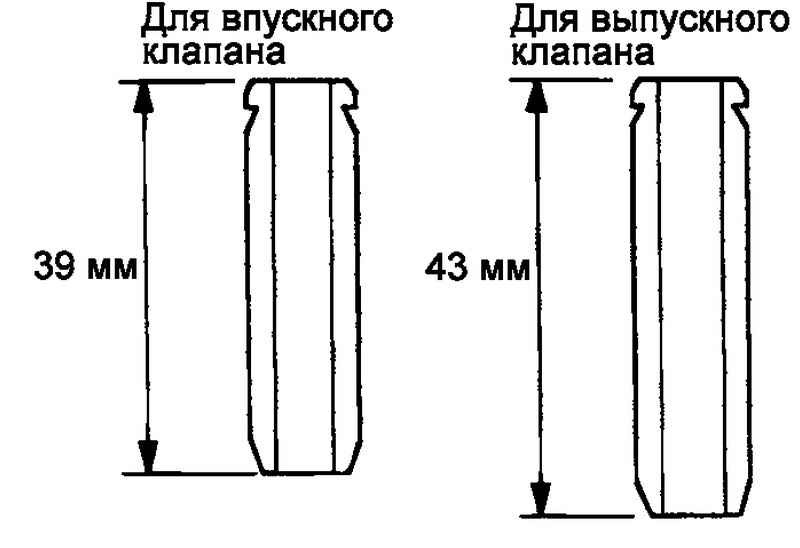

Направляющую втулку следует запрессовывать со стороны постели распределительного вала. Обратите внимание на разницу в длине направляющих втулок для впускного и выпускного клапанов.

После установки направляющей втулки клапана вставьте новый клапан и проверьте, что зазор между направляющей втулкой и стержнем клапана соответствует номинальному значению.

| Рис. 2.257 . Длина направляющих втулок клапанов |

После замены направляющей втулки клапана проверьте правильность посадки клапана в седло. При необходимости обработайте седло клапана ( рис. 2.257).

| ПРИМЕЧАНИЕ Не устанавливайте направляющую старого размера, всегда проводите расточку головки под следующий ремонтный размер направляющей. |

Замена седла клапана

| Рис. 2.258 . Схема замены седла клапана |

Вырежьте заменяемое седло клапана, остаточное количество металла указано на рисунке 2.258.

| Рис. 2.259 . Схема расточки отверстия в головке цилиндров |

Расточите отверстие в головке цилиндров для установки седла клапана соответствующего ремонтного размера (увеличенного диаметра) ( рис. 2.259).

Нагрейте головку цилиндров до температуры примерно 250 °С и запрессуйте седло ремонтного размера в головку цилиндров.

Притрите клапан к новому седлу с использованием притирочной пасты.

Ширина запорной фаски седла клапана:

впуск – 1,1–1,5 мм;

выпуск – 1,3–1,7 мм.

Сборка

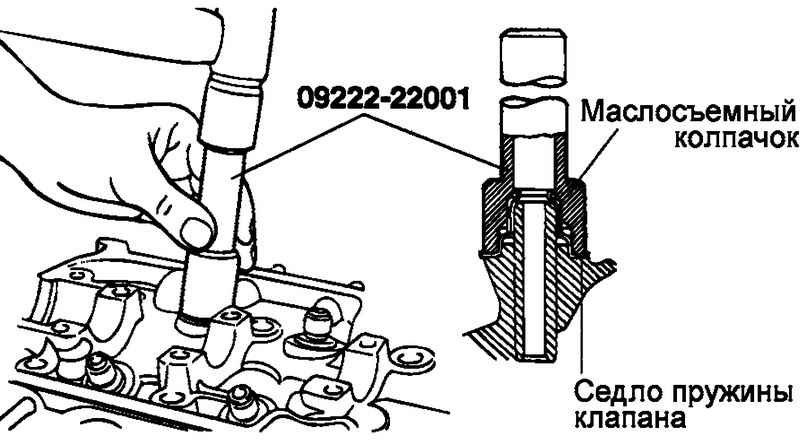

Установите седла пружин клапанов.

| Рис. 2.260 . Схема установки маслосъемного колпачка |

С помощью специального инструмента (оправка для установки маслосъемного колпачка 09222-22001) легким ударом установите маслосъемный колпачок на место ( рис. 2.260).

| ПРИМЕЧАНИЕ Повторное использование маслосъемных колпачков не допускается. Неправильная установка маслосъемного колпачка может привести к появлению утечек масла через направляющую втулку клапана. |

Смажьте стержень клапана моторным маслом. Вставьте клапан в направляющую втулку клапана. Не применяйте усилия при проходе стержня клапана через маслосъемный колпачок. После установки клапана проверьте плавность его перемещения.

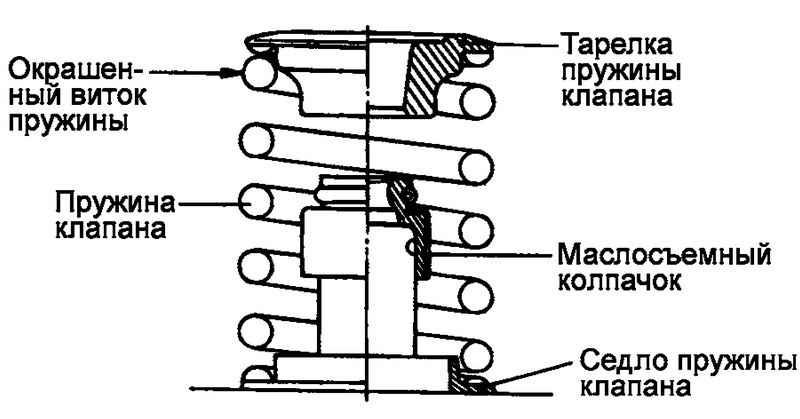

| Рис. 2.261 . Схема установки пружины клапана |

Установите пружину клапана так, чтобы окрашенный виток пружины был расположен около тарелки пружины (вверху), и затем установите тарелку пружины клапана ( рис. 2.261).

| Рис. 2.262 . Установка сухарей |

С помощью специального инструмента (приспособление для сжатия клапанных пружин 09222-28000 и переходник 09222-28100) сожмите пружину клапана и установите сухари. Перед снятием специального инструмента после установки клапана проверьте надежность установки сухарей ( рис. 2.262).

| ПРИМЕЧАНИЕ При сжатии пружины клапана следите за тем, чтобы тарелка пружины не касалась маслосъемного колпачка. |

Очистите привалочные плоскости под прокладку на головке цилиндров и блоке цилиндров.

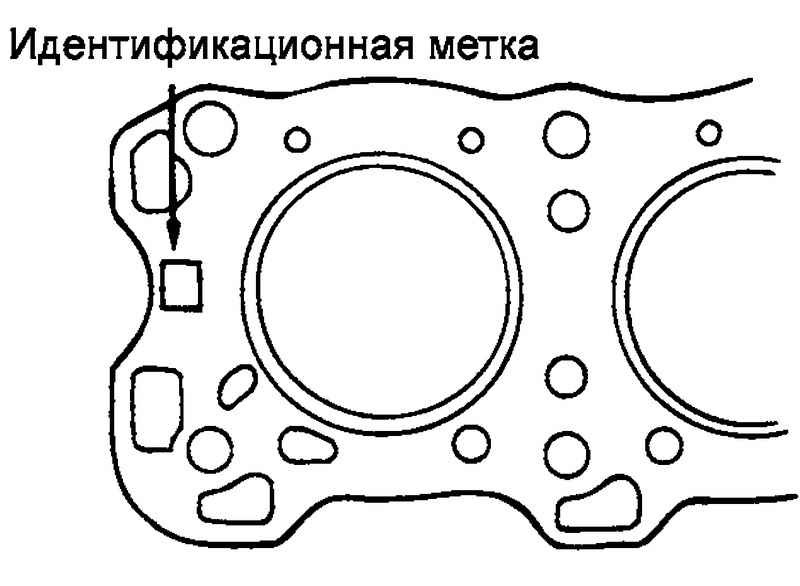

Проверьте соответствие идентификационных меток прокладки головки цилиндров техническим данным.

| Рис. 2.263 . Идентификационная метка прокладки головки блока цилиндров |

Установите прокладку головки цилиндров на блок цилиндров идентификационной меткой вверх (к головке цилиндров) ( рис. 2.263).

| ПРИМЕЧАНИЕ Герметик на прокладку не наносить. |

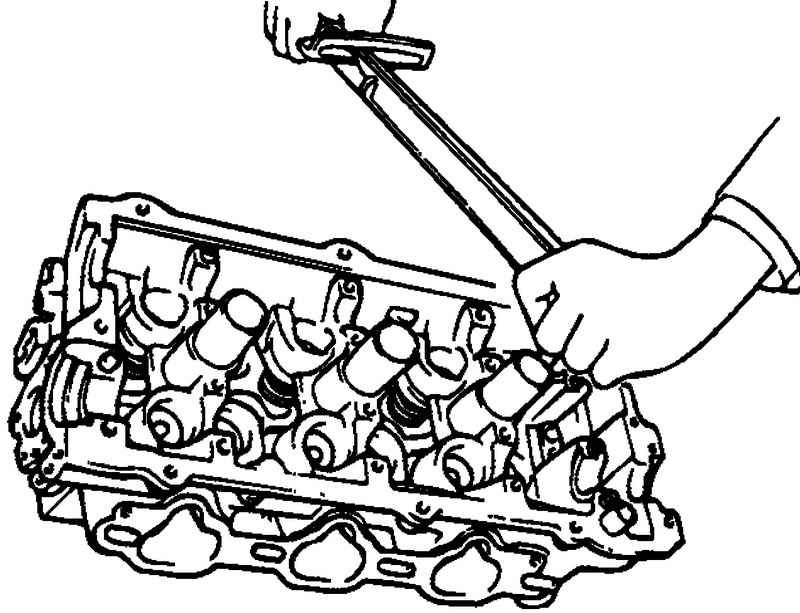

Затяните болты крепления головки цилиндров номинальным моментом в порядке, показанном на рисунке 2.264.

| Рис. 2.264 . Затягивание болтов крепления головки блока цилиндров |

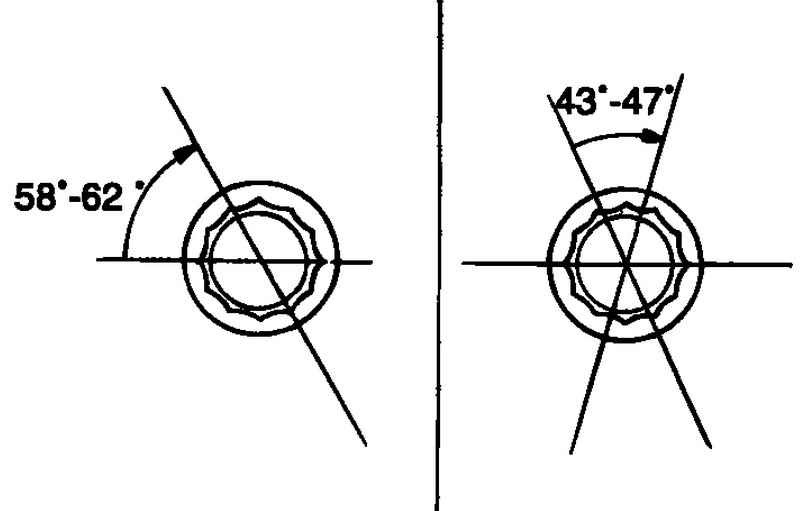

При затяжке болтов (инструментальная головка 12 мм) используется комбинированный способ затяжки (момент + угловой доворот) ( рис. 2.264).

| Рис. 2.265 . Порядок затягивания болтов крепления головки блока цилиндров |

| Рис. 2.266 . Схема доворота болтов крепления головки блока цилиндров |

Момент затяжки болтов крепления головки цилиндра: 25 Н·м + (58–62°)+ (43–47°) ( рис. 2.266).