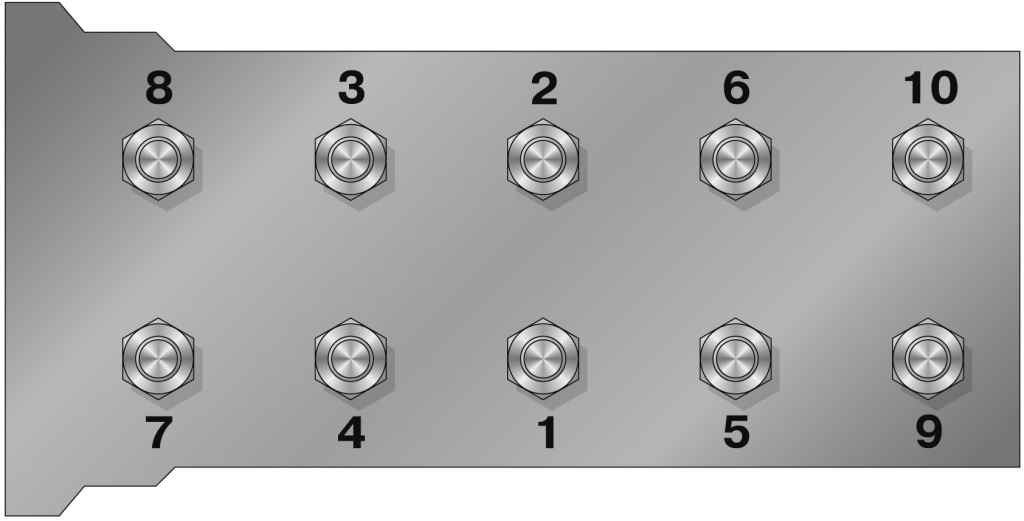

Корпусные детали двигателя — блок и головка цилиндров не требуют обслуживания, за исключением очистки от пыли и грязи и подтяжки резьбовых соединений. С течением времени прокладка головки цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки, прогорание прокладки и прорыв газов наружу, поэтому в процессе эксплуатации через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки шпилек крепления головки цилиндров затягиваются от середины головки к торцам (переднему и заднему) ( рис. 4.34).

Затяжку и проверку моментов затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения материала головки, блока и шпилек. Для равномерного и плотного прилегания головки к блоку затяжку следует делать в два приема: предварительно — с малым усилием и окончательно — с заданным моментом 83—90 Н·м (8,3—9,0 кгс·м).

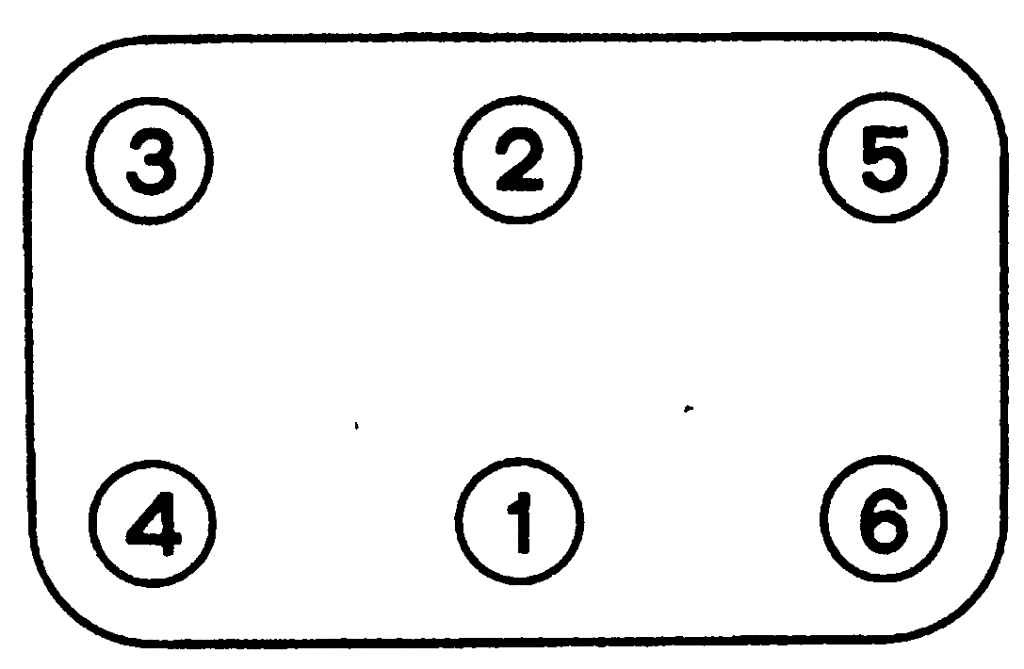

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости тепловые зазоры надо отрегулировать. Для обеспечения плотного и равномерного прилегания прокладки крышки коромысел к головке цилиндров затяжку болтов крепления крышки коромысел следует производить в последовательности, показанной на рис. 4.35.

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания, мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распыление нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

Нагар также образуется при длительной работе на малых нагрузках исправного неизношенного двигателя. В этом случае нагар выгорает при длительном движении с большой скоростью.

При снятии головки цилиндров рекомендуется притереть клапаны (см. подраздел «Ремонт двигателя»).

В процессе эксплуатации через каждые 20 000 км пробега автомобиля необходимо проверять и регулировать зазор между клапанами и коромыслами. Делать это следует на холодном двигателе (+20° С) при затянутых гайках крепления головки цилиндров и гайках крепления стоек оси коромысел. Тепловой зазор между коромыслами и клапанами должен быть в пределах 0,35—0,45 мм. При увеличенных зазорах возникает стук клапанов, а при уменьшенных возможно неплотное прилегание клапана к седлу и прогорание клапана, поэтому указанные выше величины зазоров не следует уменьшать даже при наличии некоторого стука, который хотя и неприятен на слух, но не вызывает нарушений нормальной работы двигателя.

Проверку и регулировку тепловых зазоров рекомендуется производить в следующей последовательности:

- установить поршень 1-го цилиндра в ВМТ такта сжатия. Для этого надо, проворачивая коленчатый вал специальным ключом, совместить третью метку на демпферной части шкива коленчатого вала с ребром-указателем на крышке распределительных шестерен. При такте сжатия оба коромысла 1-го цилиндра должны свободно качаться на осях, т. е. оба клапана закрыты. Проверить щупом зазор между коромыслом и клапаном. При неправильном зазоре отвернуть гаечным ключом гайку регулировочного винта и, поворачивая отверткой регулировочный винт, установить зазор по щупу. Поддерживая отверткой регулировочный винт, законтрить его гайкой и проверить правильность зазора;

- повернуть коленчатый вал на пол-оборота, отрегулировать зазоры для 2-го цилиндра;

- повернуть коленчатый вал еще на пол-оборота, отрегулировать зазоры для 4-го цилиндра;

- повернуть коленчатый вал еще на пол-оборота, отрегулировать зазоры для 3-го цилиндра.

При эксплуатации автомобиля следует ежедневно проверять уровень масла в картере и герметичность системы смазки. Через каждые 10 000 км пробега автомобиля следует менять масло в системе смазки и фильтрующий элемент масляного фильтра, своевременно промывать систему смазки и устранять проявляющиеся неплотности в соединениях деталей.

Уровень масла проверяют при неработающем двигателе по меткам на стержне указателя. Рекомендуется поддерживать уровень масла около метки «П». Повышение уровня выше метки «П» нежелательно, так как кривошипные головки шатунов будут погружаться в масло и разбрызгивать его, вызывая образование в картере чрезмерного масляного тумана. Это вызывает забрызгивание свечей, интенсивное образование нагара на днищах поршней и стенках камеры сгорания, закоксовывание колец, дымление двигателя и повышенный расход масла.

Понижение уровня масла ниже метки «О» опасно, так как при этом прекращается подача масла в систему и возможно выплавление подшипников. Уровень масла следует проверять через несколько минут после заливки или остановки двигателя. После замены масла нужно пустить двигатель и дать ему поработать несколько минут. Через некоторое время проверяют уровень масла, как указано выше.

Сливать масло для замены нужно только на горячем двигателе. В этом случае масло имеет меньшую вязкость и хорошо стекает. При смене масла следует также слить отстой из масляного фильтра, очистить внутреннюю поверхность корпуса и стержень и сменить фильтрующий элемент. Фильтрующий элемент перед установкой необходимо пропитать чистым моторным маслом. Для обеспечения плотности прилегания крышки фильтра рекомендуется ставить ее вместе с прокладкой в то же положение, какое она занимала до снятия. Не следует чрезмерно затягивать болт крепления крышки, так как это может привести к деформации крышки. Плотность прилегания крышки проверяют после пуска двигателя. Чтобы исключить поступление нефильтрованного масла в двигатель, резиновые уплотнительные кольца фильтрующего элемента должны обладать упругостью и не иметь деформации.

При переводе эксплуатации двигателя на другую марку масла необходимо систему смазки промыть свежим маслом той марки, которая будет использоваться для смазки двигателя. Для этого из картера прогретого двигателя необходимо слить старое масло, залить на 2—4 мм выше метки «О» на указателе уровня масла промывочное масло, пустить двигатель и поработать 15 мин. на режиме холостого хода при малой частоте вращения, заглушить двигатель, слить масло из картера, заменить фильтрующий элемент и залить свежее масло.

Во время эксплуатации производить доливку масла только той марки, какая залита в двигатель.

Для обслуживания системы вентиляции картера необходимо:

- снять воздушный фильтр, шланги вентиляции картера;

- снять крышку коромысел и карбюратор;

- промыть керосином и продуть воздухом крышку коромысел и шланги;

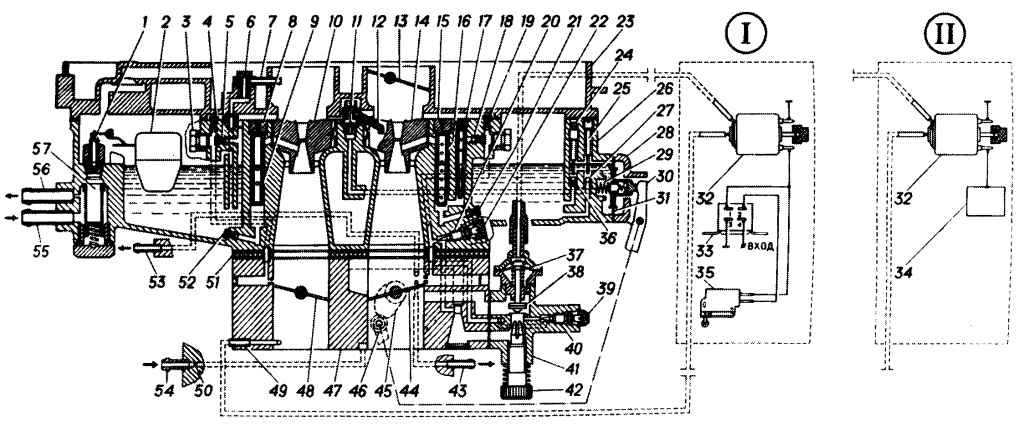

| Рис. 4.29. Схема карбюраторов К-151, К-151Д: I — схема управления экономайзером принудительного холостого хода (К-151 для ЗМЗ-Д025, -4026); II — схема управления экономайзером принудительного холостого хода (К-151Д для ЗМЗ-4061, 4063); 1 — топливный клапан; 2 — поплавок; 3 — пробка; 4 — воздушный жиклер переходной системы; 5 — эмульсионный жиклер переходной системы; 6 — винт крепления распылителя эконостата второй камеры; 7 — распылитель эконостата второй камеры; 8 — воздушный жиклер главной дозирующей системы второй камеры; 9 — эмульсионная трубка главной дозирующей системы второй камеры; 10 — малый диффузор второй камеры; 11 — выпускной шариковый клапан ускорительного насоса; 12 — распылитель ускорительного насоса; 13 — воздушная заслонка; 14 — малый диффузор первой камеры; 15 — воздушный жиклер главной дозирующей системы первой камеры; 16 — эмульсионная трубка главной дозирующей системы первой камеры; 17 — блок воздушного жиклера с эмульсионной трубкой системы холостого хода; 18 — эмульсионный жиклер системы холостого хода; 19 — воздушный жиклер системы холостого хода; 20 — винт заводской регулировки состава смеси; 21 — главный топливный жиклер первой камеры; 22 — заглушка; 23 — крышка карбюратора; 24 — регулировочный винт перепуска топлива системы ускорительного насоса; 25 — вытеснитель; 26 — корпус карбюратора; 27 — впускной шариковый клапан ускорительного насоса; 28 — крышка ускорительного насоса; 29 — пружина; 30 — рычаг привода ускорительного насоса; 31 — диафрагма ускорительного насоса; 32 — электромагнитный клапан; 33 — электронный блок управления; 34 — контроллер; 35 — микровыключатель; 36 — перепускной жиклер ускорительного насоса; 37 — диафрагма экономайзера принудительного холостого хода; 38 — клапан экономайзера принудительного холостого хода; 39 — ограничительный колпачок; 40 — винт состава смеси; 41 — корпус экономайзера принудительного холостого хода; 42 — винт эксплуатационной регулировки холостого хода; 43 — трубка к вакуум-корректору; 44 — дроссельная заслонка первой камеры; 45 — кулачок привода рычага ускорительного насоса; 46 — ролик рычага ускорительного насоса; 47 — корпус дроссельных заслонок; 48 — дроссельная заслонка второй камеры; 49 — трубка подвода разрежения к электромагнитному клапану; 50 — калиброванное отверстие; 51 — прокладка; 52 — главный топливный жиклер второй камеры; 53 — трубка к клапану системы рециркуляции отработавших газов; 54 — трубка подвода картерных газов; 55 — топливоподводящая трубка; 56 — сливная трубка; 57 — топливный фильтр |

- прочистить медной проволокой диаметром 1,5 мм калиброванное отверстие 50 (см. рис. 4.29) в корпусе смесительных камер;

- обеспечить герметичность всех соединений при сборке.

При эксплуатации не следует допускать работу при открытой маслозаливной горловине: это приводит к попаданию в двигатель неочищенного воздуха и вызывает повышенный износ деталей двигателя.

Чтобы проверить правильность сборки и нормальную работу системы вентиляции картера, необходимо пережать на работающем двигателе при минимальных оборотах холостого хода шланг, подводящий картерные газы к карбюратору. Если обороты двигателя резко падают или двигатель глохнет, система работает нормально.

Уход за системой охлаждения - заключается в ежедневной проверке уровня охлаждающей жидкости в расширительном бачке. Уровень жидкости на холодном двигателе должен быть не ниже метки MIN.

Метка MIN нанесена на стенке расширительного бачка. При необходимости долейте охлаждающую жидкость в расширительный бачок. В случаях частой доливки проверьте герметичность системы охлаждения.

При обслуживании системы охлаждения следует иметь в виду, что охлаждающие жидкости «Тосол-А 40М», «Лена», «Термосол» ядовиты и огнеопасны, так как в своем составе содержат этиленгликоль. По аналогии с последним жидкости обладают ядовитым и наркотическим действием и способностью проникать в организм через кожу.

При попадании в организм через рот охлаждающая жидкость вызывает хроническое отравление с поражением жизненно важных органов человека (действует на сосуды, почки, нервную систему). Поэтому при использовании охлаждающей жидкости необходимо соблюдать следующие меры предосторожности:

— не засасывать жидкость ртом при ее переливании;

— во время работы с охлаждающей жидкостью не курить и не принимать пищу;

— в тех случаях, когда при работе возможно разбрызгивание охлаждающей жидкости, пользоваться защитными очками;

— открытые участки кожи, на которые попала охлаждающая жидкость, необходимо промыть водой с мылом.

Через каждые 10 000 км пробега необходимо регулировать натяжение ремней привода вспомогательных агрегатов, а также проверять герметичность всех соединений системы охлаждения. При обнаружении капель или незначительной влажности следует подтянуть хомуты соединений.

При значительных утечках жидкости для восстановления уровня допускается в исключительных случаях использование воды. Однако при этом неизбежно понизится плотность смеси и повысится температура ее замерзания. Поэтому при первой возможности следует заменить смесь на новую охлаждающую жидкость. При добавлении в систему охлаждения воды уровень в расширительном бачке должен быть выше метки MIN на 7—10 см.

Перед началом зимней эксплуатации следует проверить плотность жидкости в системе охлаждения, которая должна быть в пределах 1,078— 1,085 г/см 3 при 20° С.

Через каждые три года необходимо промывать систему охлаждения и заливать новую охлаждающую жидкость, а также рекомендуется проверять работу термостата и блока клапанов пробки расширительного бачка.

Замену охлаждающей жидкости производить в следую порядке:

— установить автомобиль на горизонтальную площадку;

— убедиться, что краник отопителя открыт, для чего включить зажигание, повернуть ручку 4 регулятора температуры воздуха, выключить зажигание;

— снять пробку расширительного бачка;

| Рис. 4.16. Схема соединения радиаторов отопителя с краником и электронасосом: I — схема соединения с одним отопителем (для ГАЗ-2705); II — схема соединения с двумя отопителями (для ГАЗ-2705 «КОМБИ» и автобусов); 1 — сливной краник системы охлаждения двигателя; 2 — краник отопителя с электроприводом; 3 — электронасос системы отопления; 4 — радиатор дополнительного отопителя; 5 — радиатор отопителя; 6 — отводящий шланг радиатора отопителя; 7 — тройник; 8 — пробка тройника; 9 — корпус термостата; 10 — термостат; 11 — датчик температуры охлаждающей жидкости; 12 — радиатор; 13 — сливная пробка радиатора; 14 — вентилятор; 15 — насос охлаждающей жидкости |

— слить охлаждающую жидкость из двигателя и радиатора через краник 1 (см. рис. 4.16) и пробку 13;

— отсоединить сливной шланг системы отопления от штуцера на двигателе (с правой стороны) и подводящий шланг от нижней трубки радиатора отопителя;

- на автомобилях ГА3-2705 «Комби» и на автобусах снять на полу в кабине защитный кожух шлангов отопителя и отсоединить шланги от радиатора 4 дополнительного отопителя, предварительно установив под нижнюю трубку радиатора емкость для жидкости;

- после слива жидкости из системы отопления установить снятые шланги на свои места.

Промыть систему охлаждения, для чего:

- завернуть краник 1 и пробку 13 радиатора;

- заполнить систему охлаждения двигателя чистой водой через заливную горловину расширительного бачка до нормального уровня и завернуть пробку бачка;

- пустить двигатель, прогреть его на средних оборотах до 80—90° С и поработать 3—5 мин.;

- остановить двигатель и слить воду, как указано выше.

Заполнить систему охлаждения, для чего:

- завернуть краник на блоке двигателя и пробку радиатора. Пробка тройника 8 (см. рис. 4.16) должна быть вывернута на 2—3 оборота;

- медленно заливать жидкость в расширительный бачок. Если жидкость из бачка не уходит, то 1—2 раза энергично нажать на отводящий шланг радиатора для удаления скопившегося воздуха;

- при появлении жидкости из-под пробки тройника — завернуть пробку.

После заправки необходимо пустить двигатель и, работая на холостом ходу, прогреть его до открытия основного клапана термостата. При этом на автомобилях ГАЗ-2705 «Комби» и на автобусах необходимо включить электронасос (см. раздел «Особенности системы отопления и вентиляции автомобиля ГАЗ-2705 «Комби» и автобусов»).

Дать поработать двигателю 3—5 мин. (циклами) при различной частоте вращения коленчатого вала: 3000 мин -1 — 0,5 мин.; 1500 мин -1 — 0,5 мин.; минимальные обороты холостого хода — 0,5 мин.

Проверить герметичность системы охлаждения. После остывания двигателя проверить уровень жидкости в расширительном бачке и при необходимости долить до нормы.

Проверка работы термостата заключается в проверке температуры начала открытия основного клапана, величины и времени его полного открытия. Для этого термостат снимают с двигателя и помещают в бак с охлаждающей жидкостью объемом не менее 3 л и закрепляют на кронштейне так, чтобы весь термосиловой элемент омывался потоками перемешиваемой жидкости. Интенсивность нагрева жидкости после 55° С должна быть не выше 1° С в минуту.

За температуру начала открытия основного клапана принимают температуру, при которой ход клапана составит 0,1 мм. Эта температура должна быть (80±2)° С.

При температуре, на 15° С превышающей температуру начала открытия основного клапана, величина полного открытия клапана должна быть не менее 8,5 мм.

Время полного открытия основного клапана определяется с момента погружения термосилового элемента в жидкость при температуре около 100° С. Это время должно быть не более 80 с.

В процессе эксплуатации допускаются следующие отклонения параметров термостата относительно номинальных значений:

• температура начала открытия основного клапанa — на ±3° С;

• потеря хода клапана — на 20%.

Простейшую проверку исправности термостата можно осуществить на ощупь непосредственно на автомобиле. После пуска холодного двигателя при исправном термостате шланг, соединяющий патрубок термостата с правым (по ходу автомобиля) бачком радиатора, должен нагреваться, когда температура охлаждающей жидкости будет достигать 80—90° С. При этом стрелка указателя температуры охлаждающей жидкости должна установиться на зеленой зоне шкалы прибора.

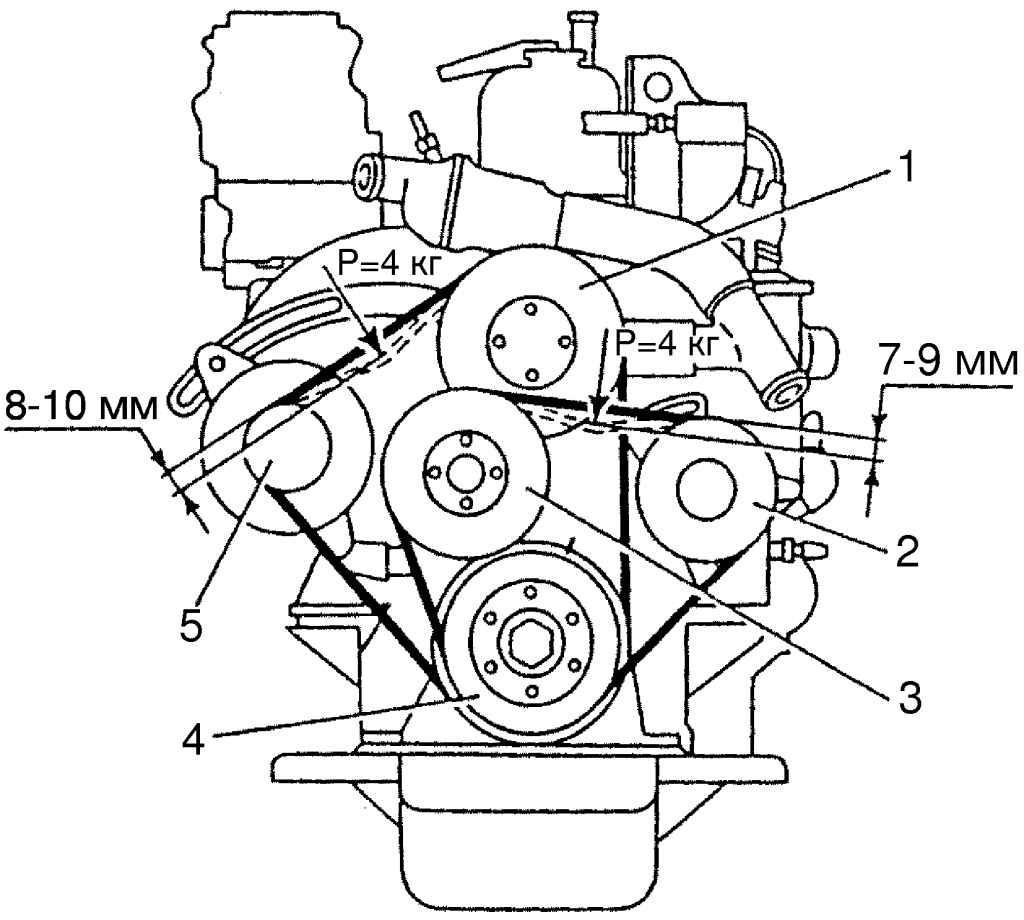

Необходимо поддерживать правильное натяжение ремней привода вспомогательных агрегатов. Прогиб ремня привода вентилятора должен находиться в пределах 7—9 мм, прогиб ремня привода насоса охлаждающей жидкости и генератора — в пределах 8—10 мм при нагрузке на каждый из них 40 Н (4 кгс).

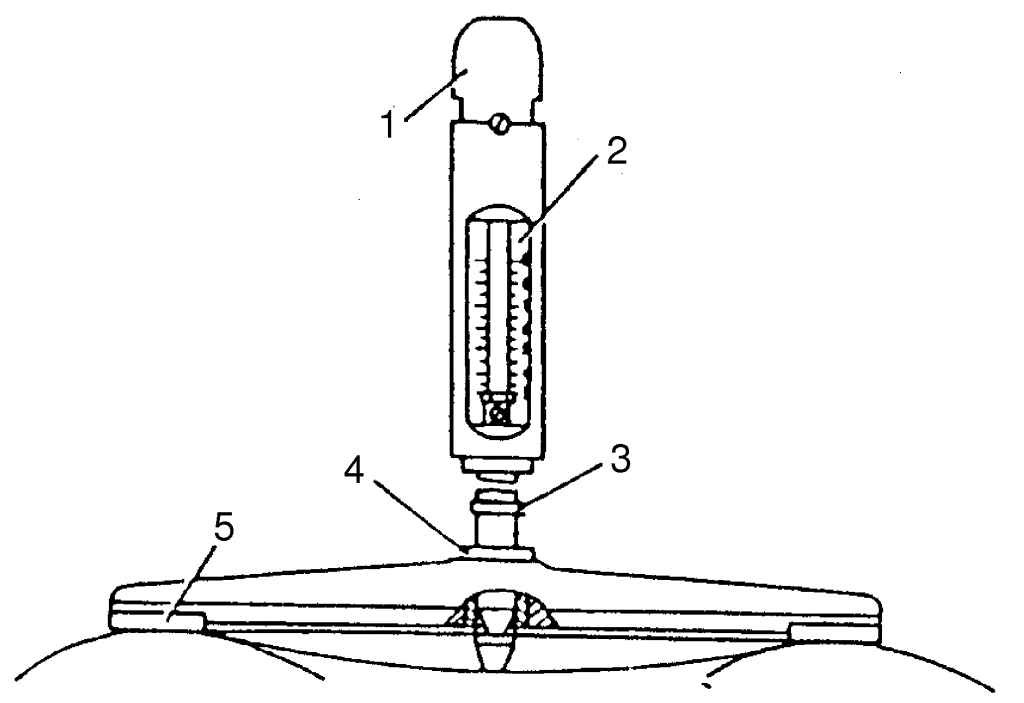

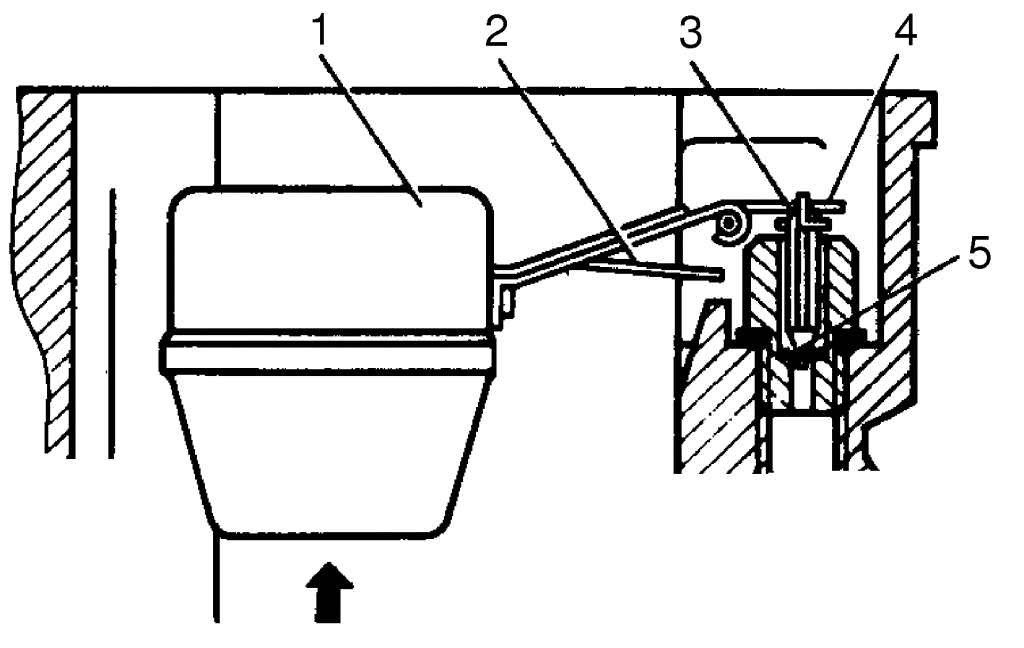

Проверку осуществлять динамометром 7870-8679 следующим образом:

| Рис. 4.36. Динамометр 7870-8679 для проверки натяжения ремней привода вспомогательных агрегатов: 1 — ручка; 2 — шкала; 3 — бурт; 4 — втулка; 5 — планка |

- установить динамометр планкой 5 ( рис. 4.36) поочередно на шкивы вентилятора и натяжного ролика, насоса охлаждающей жидкости и генератора;

- нажать рукой на ручку 1 до касания бурта 3 штока с втулкой 4 и определить усилие натяжения ремня по шкале 2;

| Рис. 4.19. Ремни привода вспомогательных агрегатов: 1 — привод водяного насоса; 2 — шкив натяжного ролика; 3 — шкив привода вентилятора; 4 — шкив коленчатого вала; 5 — шкив привода генератора |

- отрегулировать при необходимости натяжение ремня привода вентилятора изменением положения натяжного ролика 2 (см. рис. 4.19), ремня привода генератора и насоса охлаждающей жидкости — изменением положения генератора.

При слабом натяжении ремней происходит их пробуксовка, что приводит к неполноценной работе вентилятора, насоса охлаждающей жидкости и генератора, а также к сильному нагреву и расслоению ремней. Чрезмерное натяжение ремней вызывает быстрый износ подшипника вентилятора, насоса охлаждающей жидкости, генератора и натяжного ролика, а также вытягивание и разрушение самих ремней.

Уход за системой питания. Обязательным условием надежной работы системы питания является чистота ее приборов и узлов. Необходимо заливать в бак только чистый бензин, а также периодически сливать отстой и воду из бака.

Следует тщательно проверять герметичность соединений топливопроводов и других узлов системы при хорошем освещении, при частоте вращения коленчатого вала, соответствующей холостому ходу.

Подтекание топлива создает опасность пожара. Неплотности соединений устраняются подтяжкой гаек, штуцеров и хомутов.

Уход за приводом дроссельных и воздушной заслонок заключается в замене деталей, отказавших в

- работе.

| Рис. 4.25. Привод дроссельных и воздушной заслонок: 1, 9 — кронштейны; 2 — скоба крепления тяги воздушной заслонки; 3 — оболочка тросика; 4 — уплотнитель; 5 и 18 — наконечники с сальниками; 6 — муфта; 7 — ручка тяги воздушной заслонки карбюратора; 8 — рычаг с ограничителем; 10 — рычаг с валиком; 11 — педаль; 12 — скоба крепления тросика; 13 — сектор рычага привода дроссельных заслонок; 14 — рычаг привода воздушной заслонки карбюратора; 15 — тяга; 16 — тросик; 17 — регулировочные гайки |

Установку привода дроссельных заслонок (см. рис. 4.25) необходимо выполнять следующим образом:

— установить наконечники с сальниками 5 и 18 в щитке передка кабины и кронштейне 7 карбюратора;

— продеть тросик через отверстия наконечников 5 и 18 со стороны кабины;

— вставить концы внутренней трубки оболочки 3 в гнезда наконечников 5 и 18, а концы наружной трубки надеть на концы наконечников;

— заложить конец тросика с наконечником в гнездо соединительной муфты 6 и закрепить ее пальцем со шплинтом на рычаге педали прорезью вверх;

— удерживая педаль 11 прижатой к коврику пола, а сектор 13 в положении полностью открытых дроссельных заслонок, закрепить тросик 16 на секторе 13 посредством скобы 12;

— при необходимости как можно более точно отрегулировать натяжение тросика перемещением наконечника 18 в кронштейне 1 и с помощью гаек 17 (для обеспечения полного открытия и закрытия дроссельных заслонок);

- закончив регулировку, сектор 13 установить в положение полностью закрытых дроссельных заслонок (педаль в верхнем положении) и закрепить ограничитель рычага 8 в положении соприкосновения с кронштейном 9.

При установке гибкой тяги не допустить крутых перегибов тросика, так как при наличии изгиба на тросике возможно его заедание в оболочке, а также преждевременный обрыв тросика и износ пластмассовых трубок.

Уход за воздушным фильтром заключается в периодической замене фильтрующего элемента. Для этого необходимо отстегнуть пять защелок и снять крышку фильтра. При сборке фильтра необходимо обратить внимание на правильное расположение уплотняющих прокладок между корпусом фильтра и фильтрующим элементом, крышки фильтра, а также соединения корпуса с карбюратором.

При ремонте фильтра заменяют отказавшие в работе детали.

Уход за топливным фильтром-отстойником состоит в периодическом сливе отстоя (через 20 000 км) через сливную пробку, промывке корпуса фильтра и его фильтрующего элемента сезонно, 1 раз в год.

| Рис. 4.27. Топливный фильтр-отстойник: 1 — болт крышки; 1 — прокладка фильтрующего элемента; 3 и 4 — штуцеры; 5 — шайба; 6 — прокладка крышки; 7 — крышка; 8 — кронштейн; 9 — корпус отстойника; 10 — элемент фильтрующий; 11 — пружина; 12 — шайба пружины; 13 — прокладка сливной пробки; 14 — сливная пробка |

Для снятия фильтрующего элемента необходимо отвернуть два болта крепления кронштейна 8 (см. рис. 4.27) отстойника к раме, отвернуть болты 1, снять корпус 9 с кронштейном 8, снять шайбу 12 и пружину 11.

Фильтрующий элемент и корпус фильтра промыть чистым неэтилированным бензином.

При сборке фильтра-отстойника необходимо следить за правильностью установки прокладок 2 и 6.

Уход за фильтром тонкой очистки топлива состоит в периодической очистке через 20 000 км отстойника от грязи и осадков, промывке сетчатого фильтрующего элемента или в замене бумажного фильтрующего элемента (для двигателей выпуска до 2001 г.), замене фильтра в сборе (для двигателей выпуска с 2001 г.).

Уход за топливным насосом заключается в периодическом удалении грязи из головки и промывке сетчатого фильтра.

Существует два способа проверки давления, развиваемого насосом.

Первый способ. Проверку осуществляют непосредственно на автомобиле с работающим на минимально устойчивых оборотах двигателем. Топливный насос отключают от карбюратора (питание двигателя осуществляется самотеком) и подсоединяют к манометру со шкалой до 100 кПа (1 кгс/см 2). Для исправного насоса давление должно быть в пределах 23—32 кПа (0,23—0,32 кгс/см 2). Можно проверить давление насоса, но менее точно, не отсоединяя его от карбюратора, а присоединив манометр через тройник, ввернутый на выходе топлива из насоса. Проверив давление, останавливают двигатель. Показания давления на шкале манометра должны сохраняться не менее 10 сек. Более быстрое падение давления свидетельствует о неисправности насоса.

| Рис. 4.37. Схема прибора для проверки топливных насосов: 1, 4 — трехходовые краны; 2 — трубка подвода атмосферного воздуха; 3 — трубка слива топлива при прокачке насоса; 5 — трубка подвода топлива к манометру; 6 — трубка подвода топлива к расходомеру; 7 — ртутный манометр; 8 — нулевая линия плоскости диафрагмы; 9, 13 — дросселирующие краны; 10 — топливный насос; 11 — трубка подвода топлива из бака; 12 — ртутный вакуумметр; 14 — воздушная трубка |

Второй способ. Проверка насоса производится на специальном приборе ( рис. 4.37), который должен обеспечить высоту всасывания и нагнетания 500 мм.

При проверке на этом приборе топливный насос должен удовлетворять следующим требованиям: при частоте вращения кулачкового вала прибора 120 мин -1 насос должен обеспечивать:

- давление нулевой подачи 23— 32 кПа (0,23—0,32 кгс/см 2);

- минимальное разрежение на линии всасывания не менее 48,5 кПа (365 мм рт. ст.). Давление и разрежение, создаваемое насосом, должны сохраняться при выключенном приводе не менее 10 сек.;

— подача насоса при частоте вращения кулачкового вала прибора 1800 мин -1 должна быть не менее 145 л/ч.

Уход за карбюратором включает в себя:

— осмотр и удаление пыли и грязи и проверку герметичности всех соединений, пробок и заглушек;

— проверку и регулировку уровня топлива в поплавковой камере;

— проверку регулировки системы холостого хода;

— очистку и промывку каналов и дозирующих элементов карбюратора.

| Рис. 4.38. Регулировка поплавкового механизма: 1 — поплавок; 2 — язычок для регулировки хода клапана; 3 — клапан; 4 — язычок для регулировки уровня топлива; 5 — уплотнительная шайба |

Уровень топлива в поплавковой камере проверяется раз в год на автомобиле, установленном на горизонтальной площадке, при неработающем двигателе и снятой крышке карбюратора. Уровень топлива должен находиться в пределах размера «А» (20—23 мм от плоскости разъема поплавковой камеры). Регулировка уровня производится подгибанием язычка 4 ( рис. 4.38) рычага поплавка 1. При этом поплавок должен находиться в горизонтальном положении, а ход клапана 3 должен быть 2,0—2,3 мм. Ход клапана регулируется подгибанием язычка 2 рычага привода. Во время регулировки поплавкового механизма необходимо соблюдать осторожность, чтобы не повредить уплотнительную шайбу 5.

Если регулировка не дает желаемого результата, необходимо проверить поплавковый механизм карбюратора. Обычно причинами повышенного или пониженного уровня топлива в поплавковой камере являются негерметичность поплавка, неправильная его масса или негерметичность топливного клапана.

Герметичность поплавка проверяется погружением его в горячую воду с температурой не ниже 80° С и временем выдержки не менее полминуты. При нарушении герметичности поплавка, на что укажет выход пузырьков воздуха, поплавок надо запаять, предварительно удалив из него бензин. После пайки необходимо вновь проверить его герметичность и массу. Масса поплавка в сборе с рычагом должна быть не более 12,5 г.

В случае негерметичности топливного клапана следует заменить уплотнительную шайбу 5.

После проверки и устранения неисправности поплавкового механизма нужно вновь проверить величину уровня топлива в поплавковой камере и при необходимости отрегулировать его, как указано выше.

Регулировка минимальной частоты вращения коленчатого вала двигателя, содержания окиси углерода (СО) и углеводородов (СН) в отработавших газах на режиме холостого хода производится по методике ГОСТ 17.2.2.03—87 на специальных постах в автохозяйствах или на станциях технического обслуживания автомобилей (СТОА).

Содержание СО и СН в отработавших газах не должно превышать:

3,5% СО и 1200 млн–1 СН при минимальной частоте вращения холостого хода (600±50)мин -1;

2,0% СО и 600 млн–1 СН при повышенной частоте вращения холостого хода (2700±50)мин -1.

Проверка должна производиться на двигателе, прогретом до температуры охлаждающей жидкости 80—90° С, и при полностью открытой воздушной заслонке карбюратора.

Порядок проверки следующий:

— дать двигателю поработать в течение 15 сек. на повышенной частоте вращения коленчатого вала;

— снизить частоту вращения коленчатого вала до минимальных оборотов холостого хода;

— через 20 сек. на установившейся минимальной частоте вращения коленчатого вала произвести проверку содержания СО и СН в отработавших газах.

Резкие переходы с одного режима на другой не допускаются.

Перед регулировкой необходимо убедиться в исправности системы зажигания, обратив особое внимание на состояние свечей и правильность зазоров между электродами, а также для двигателей ЗМЗ-4025, ЗМЗ-4026 и УМЗ проверить и, если требуется, отрегулировать угол опережения зажигания на минимальной частоте вращения холостого хода и зазоры между коромыслами и клапанами газораспределительного механизма.

Регулировка производится на двигателе, прогретом до температуры охлаждающей жидкости 80—90° С.

Порядок регулировки следующий:

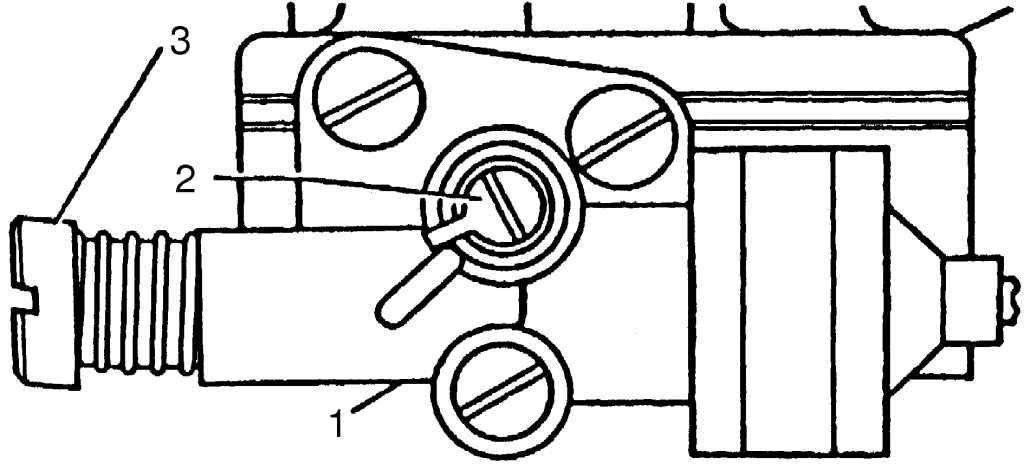

| Рис. 4.39. Регулировочные винты карбюратора: 1 — съемный блок системы холостого хода; 2 — винт состава смеси (винт качества) с ограничительным колпачком; 3 — винт эксплуатационной регулировки (винт количества) |

- снять ограничительный колпачок с винта 2 ( рис. 4.39) состава смеси (винт качества).

- винт 2 и винт 3 эксплуатационной регулиловки частоты вращения холостого хода (винт количества) свернуть до упора, но не слишком туго, затем отвернуть винт 3 на 5—6 оборотов, а винт 2 — на 2—3 оборота.

- пустить двигатель и винтом 3 установить частоту вращения коленчатого вала (600±50)мин -1;

- отрегулировать содержание окиси углерода и углеводородов в отработавших газах, ввертывая винт 2 и поддерживая указанную частоту вращения винтом 3.

Добиться устойчивой работы двигателя.

С целью обеспечения оптимального режима работы двигателя завод рекомендует устанавливать содержание СО в пределах 0,5 ч 1,5% и содержание СН — не более 800 млн–1.

— увеличить частоту вращения коленчатого вала до (2700±50) мин -1 и проверить содержание окиси углерода и углеводородов. В соответствии с ГОСТ 17.2.2.03—87 оно не должно превышать соответственно 2% и 600 млн–1. Превышение норм указывает на неисправность карбюратора.

- для проверки правильности регулировки нажать на педаль акселератора и резко отпустить ее. Если двигатель заглохнет, то за счет незначительного вывертывания винта 3 увеличить частоту вращения коленчатого вала, но не более (600±50)мин -1.

- после окончания регулировки на винт 2 поставить ограничительный колпачок. Цвет его должен отличаться от цвета колпачка, устанавливаемого заводом-изготовителем.

В процессе эксплуатации винтами 2 и 3 самостоятельно разрешается производить лишь корректировку заводской регулировки для получения наиболее устойчивой работы двигателя на минимальной частоте вращения холостого хода. При этом ввертывание винта 2 допускается только на угол, ограниченный перемещением флажка ограничительного колпачка от упора до упора (примерно на 270°). Попытки повернуть ограничительный колпачок на больший угол приведут к его разрушению.

Чистка и промывка карбюратора должны производиться на чистом, специально оборудованном верстаке. Для выполнения этих работ карбюратор необходимо полностью разобрать, после чего тщательно промыть наружные и внутренние поверхности крышки, корпуса карбюратора, диффузоров, корпуса дроссельных заслонок, очистить от смолистых отложений и промыть топливные, воздушные и эмульсионные жиклеры, а также каналы в корпусе карбюратора. Для промывки следует использовать неэтилированный бензин. Карбюратор и его детали после промывки должны быть продуты сжатым воздухом.

Промывка карбюратора растворителями и протирка деталей обтирочными концами не допускаются. Категорически запрещается чистка калиброванных отверстий металлическими предметами. При разборке и сборке необходимо пользоваться только исправным инструментом во избежание срыва шлицев и смятия гаек.

Затяжку крепежных деталей карбюратора следует производить равномерно, не допуская коробления фланцев.

Уход за системой рециркуляции состоит в очистке проволокой диаметром 4 мм отверстий во впускной трубе и их продувке при снятом клапане рециркуляции через 60 000 км пробега автомобиля.

Уход за системой выпуска отработавших газов заключается в периодической подтяжке всех креплений, особенно соединений глушителя, резонатора и выпускной трубы. Вышедшие из строя глушитель, резонатор и детали крепления заменяются новыми.

Уход за подвеской двигателя заключается в периодической (через 20 000 км) проверке ее состояния, подтяжке крепления кронштейнов и резиновых подушек. Для увеличения долговечности подушек необходимо следить за тем, чтобы на них не попадало масло. Вышедшие из строя подушки необходимо заменить.