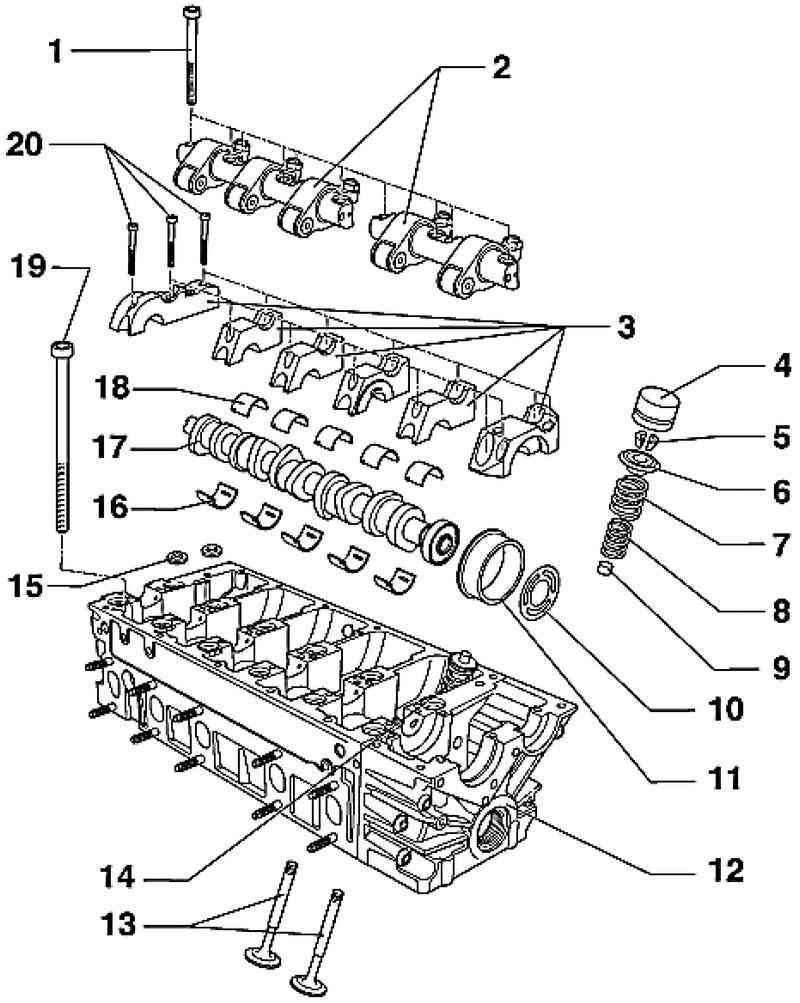

| Рис. 2.207 . Компоненты клапанного механизма: 1 – болт 20 Н·м + довернуть на 1/4 об. (90 °); 2 – ось роликовых рычагов; 3 – крышка подшипника; 4 – тарельчатый толкатель; 5 – конический сухарь; 6 – тарелка пружины клапана; 7 – внешняя пружина клапана; 8 – внутренняя пружина клапана; 9 – уплотнитель стержня клапана; 10 – шайба с алмазным покрытием; 11 – втулка; 12 – головка блока цилиндров; 13 – клапаны; 14 – насос-форсунка; 15 – шайба; 16 – вкладыш подшипника; 17 – распределительный вал; 18 – вкладыш подшипника; 19 – болт головки блока цилиндров; 20 – болт 8 Н·м + довернуть на 1/4 об. (90°) |

Проверка положения поршней в верхней мёртвой точке

Измерение выступания поршня в условиях СТО невозможно. Соединение головки блока цилиндров с алюминиевым блоком цилиндром осуществляется по анкерному принципу с помощью анкерных болтов. Таким образом достигается такое обжатие блока цилиндров, которого нельзя достичь при демонтированной головке блока цилиндров. По это причине при замене прокладки головки блока цилиндров необходимо устанавливать новую прокладку головки блока цилиндров с идентичной индексной маркировкой.

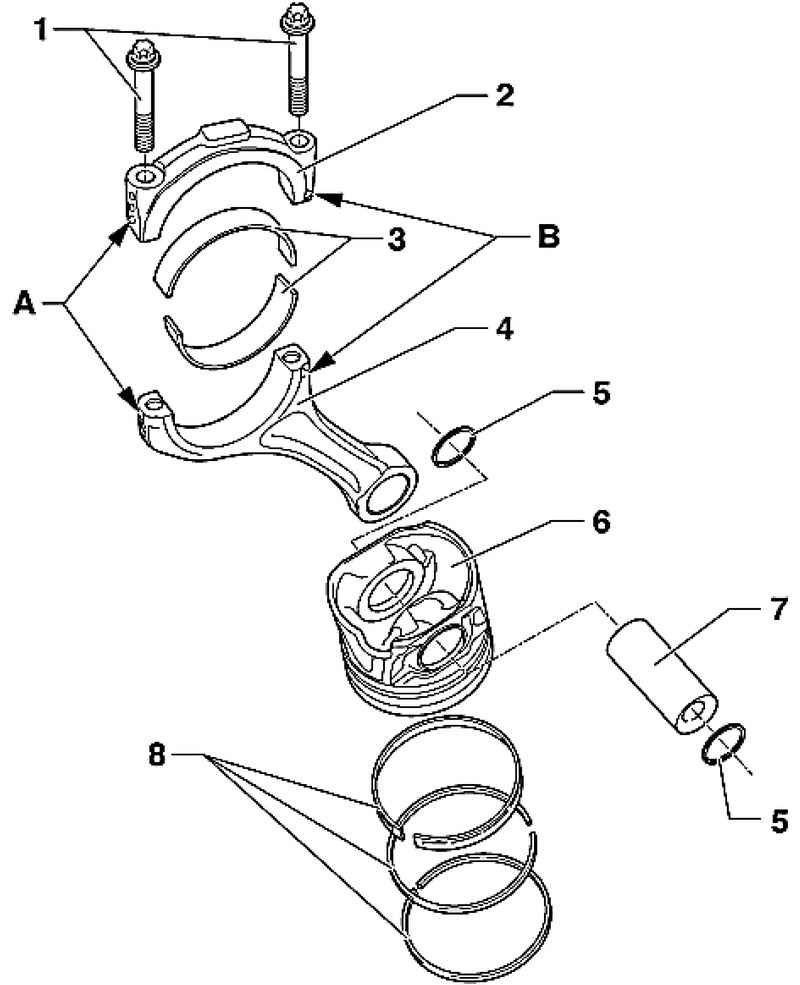

| Рис. 2.208 . Поршень и шатун: 1 – болт шатуна, 30 Н·м + довернуть на 1/4 об. (90 °); 2 – крышка шатуна; 3 – вкладыш опоры; 4 – шатун; 5 – стопорное кольцо; 6 – поршень; 7 – поршневой палец; 8 – поршневые кольца |

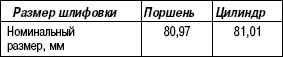

Размеры поршней и цилиндров

| ПРИМЕЧАНИЕ Ремонтные типоразмеры непредусмотрены. |

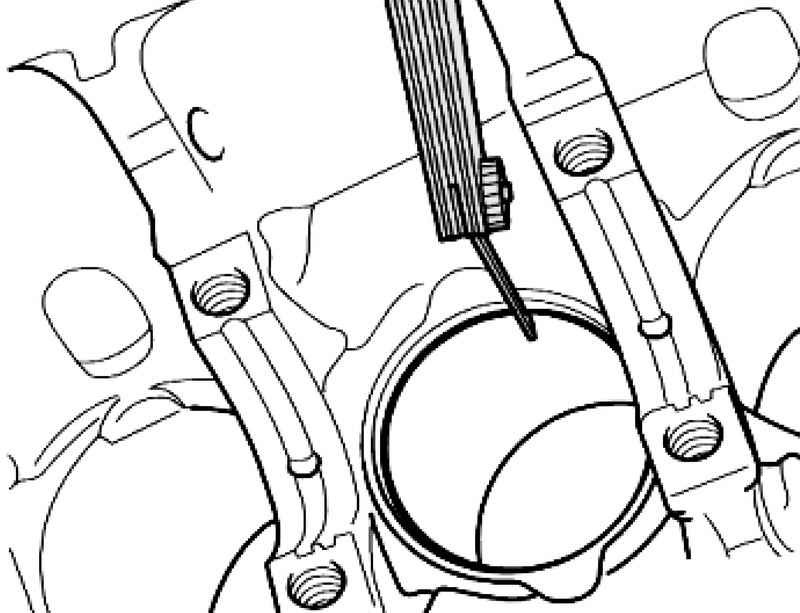

Проверка теплового зазора поршневых колец

| Рис. 2.209 . Проверка теплового зазора поршневых колец |

Вгоните поршневое кольцо сверху, под прямым углом к стенке цилиндра, до нижнего отверстия цилиндра, на расстоянии около 15 мм от его края ( рис. 2.209).

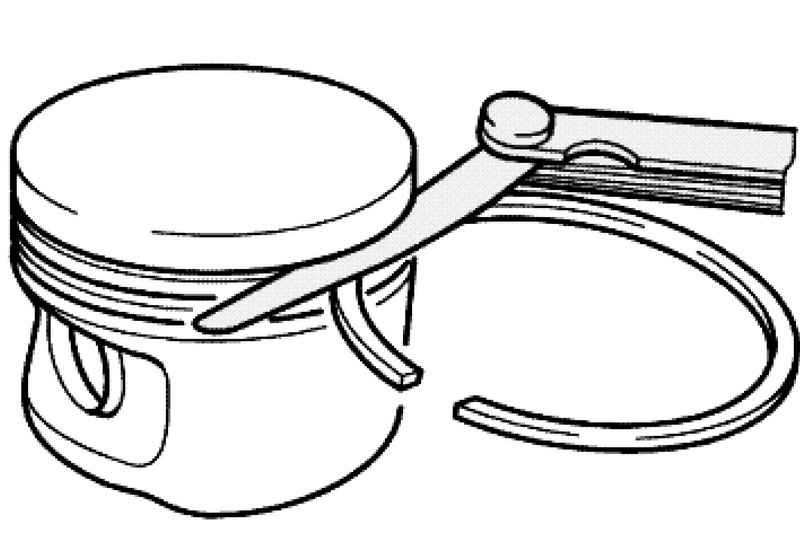

Проверка зазора поршневых колец по высоте

| Рис. 2.210 . Проверка зазора поршневых колец по высоте |

Перед проверкой очистите кольцевую канавку ( рис. 2.210).

Проверка диаметра цилиндра

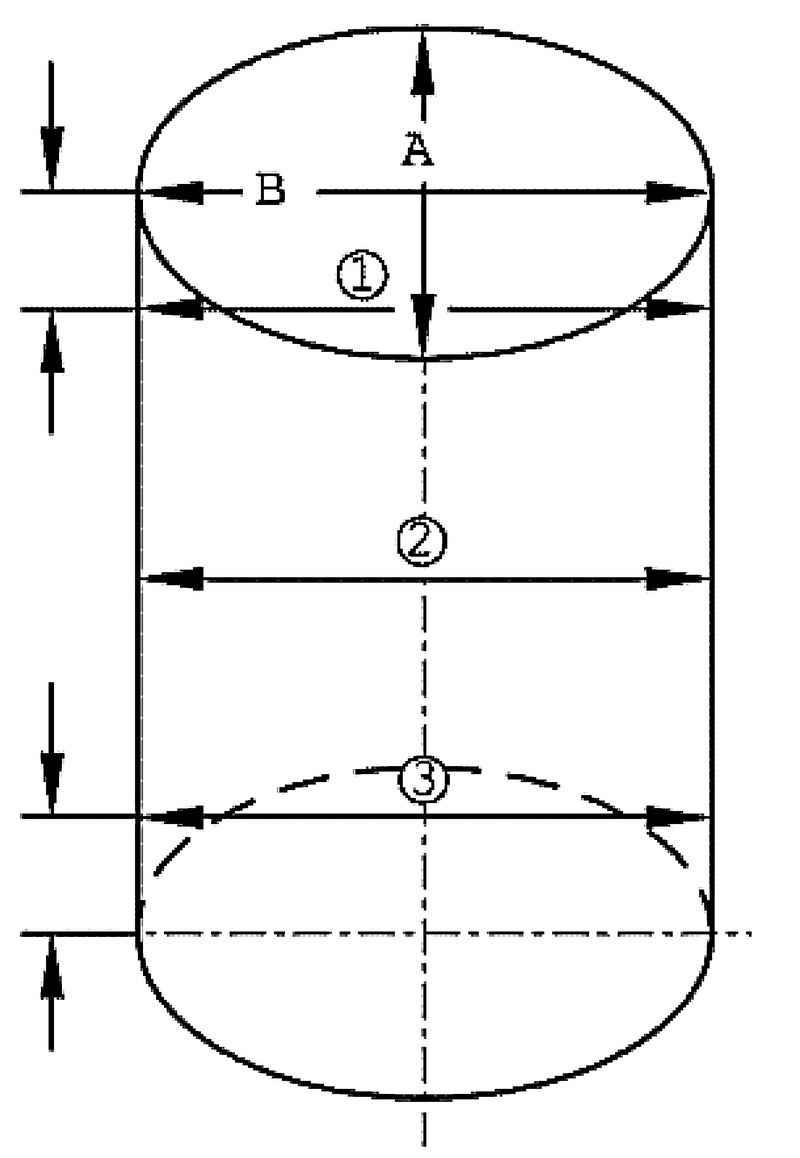

| Рис. 2.211 . Схема проверки диаметра цилиндра |

Измерьте в трёх местах крестом поперечное расстояние А и продольное В ( рис. 2.211).

Максимально допустимое отклонение от номинального размера: 0,05 мм.

Поршень: монтажное положение и принадлежность к поршню/ цилиндру.

На дно поршня наносится маркировка:

– поршни 1–5 для ряда цилиндров 1;

– поршни 6–10 для ряда цилиндров 2.

Расположение: стрелка на дне поршня показывает на сторону всасывания.

Проверка осевого смещения распредвала

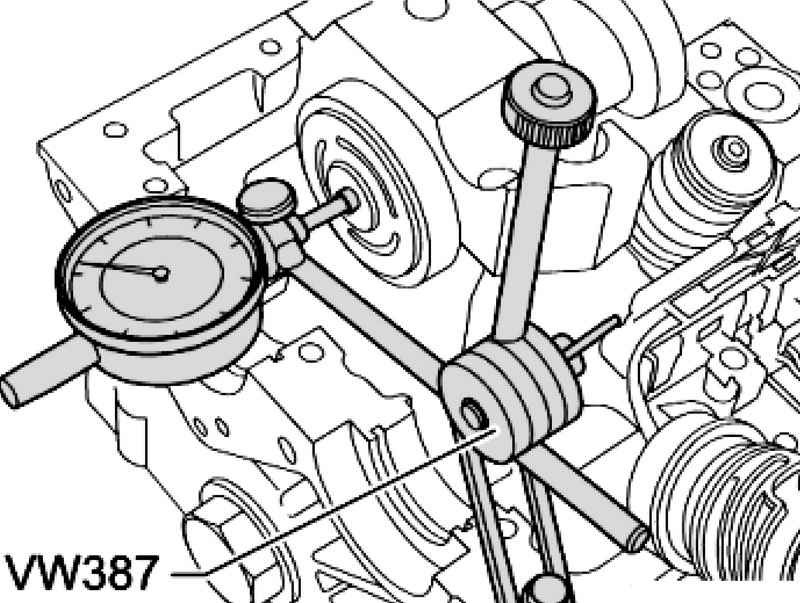

| Рис. 2.212 . Проверка осевого смещения распредвала |

Проверка при демонтированных тарельчатых толкателях и установленных крышках опоры ( рис. 2.212).

Первый ряд цилиндров:

– установлены крышки подшипников 2, 4 и 6

Второй ряд цилиндров:

– установлены крышки подшипников 9, 11, и 13

Предельный износ: макс. 0,15 мм

Нанесите герметик на посадочные поверхности внешних крышек подшипников.

Порядок выполнения работ

| Рис. 2.213 . Схема нанесения герметика |

Наносить герметик AMV 176 501 на поверхности тонким равномерным слоем 1 ( рис. 2.213).

Первый ряд цилиндров:

Нанесите герметик – AMV 176 501 на посадочные поверхности крышек подшипников 1 и 7

Второй ряд цилиндров:

Нанесите герметик AMV 176 501 на посадочные поверхности крышек подшипников 8 и 14

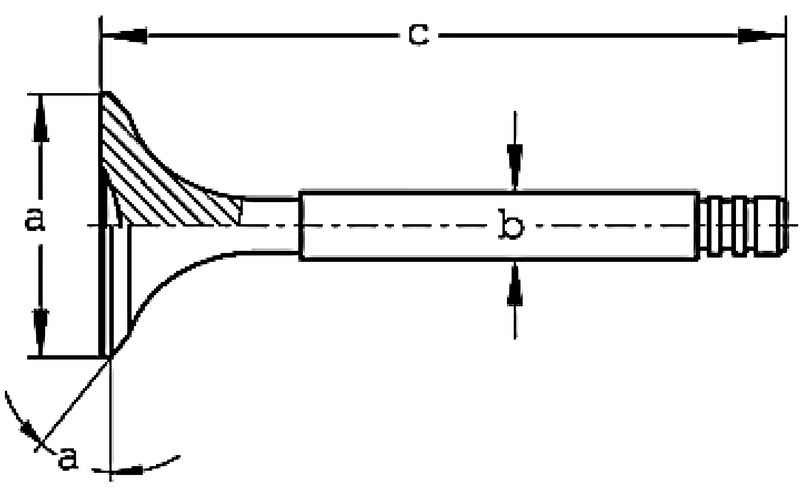

Размеры клапанов

| Рис. 2.214 . Размеры клапана |

| ПРИМЕЧАНИЕ Клапаны запрещается обрабатывать. Допускается только притирка. |

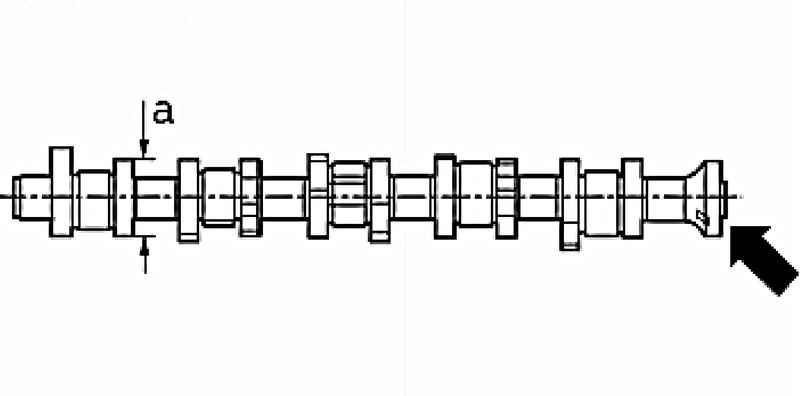

Маркировка распределительного вала (фазы газораспределения)

Основная окружность клапанного кулачка: a =Ж52,8 мм

| Рис. 2.215 . Маркировка распределительного вала (фазы газораспределения со стороны привода) |

Маркировка нанесена в виде отштампованных цифр и букв на торцевую поверхность стороны привода распределительного вала ( рис. 2.215).

Сторона привода

Первый ряд цилиндров: 07Z G.

Второй ряд цилиндров: 07Z H.

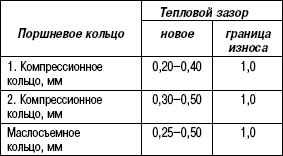

Фазы газораспределения при ходе клапана 1мм

Обработка седел клапанов

| ПРИМЕЧАНИЕ При ремонте двигателей с неплотными клапанами обработать или заменить седла клапанов и клапаны недостаточно. Особенно в двигателях с длительным сроком службы необходимо проверить направляющие втулки клапанов на износ. Седла клапанов следует обрабатывать лишь настолько, чтобы достичь безупречного вида рабочей поверхности. Перед обработкой следует рассчитать максимально допустимый припуск на обработку. При превышении припуска на обработку может быть нарушена функция гидравлического регулирования зазора в приводе клапанов (гидрокомпенсаторов), что повлечет за собой замену ГБЦ. |

Рассчитывайте максимально допустимый припуск на обработку следующим образом:

– вставьте клапан в направляющую и плотно прижмите его к седлу;

| ПРИМЕЧАНИЕ Если клапан при ремонте заменяется, то при измерениях следует использовать новый клапан. |

| Рис. 2.216 . Расстояние А между концом стержня клапана и верхним краем головки блока цилиндров |

– измерьте расстояние А между концом стержня клапана и верхним краем головки блока цилиндров ( рис. 2.216);

– рассчитайте максимально допустимый припуск на обработку на основе замеренного расстояния А и минимально допустимого размера.

Минимальные размеры:

Впускной клапан – 43,4 мм

Выпускной клапан – 43,2 мм

Измеренное расстояние минус минимальный размер = максимально допустимый припуск на обработку.

Пример:

Измеренное расстояние – 44,1 мм

Минимальный размер – 43,4 мм

Максимально допустимый припуск на обработку 44,1–43,4=0,7 мм

Обработка седла впускного клапана

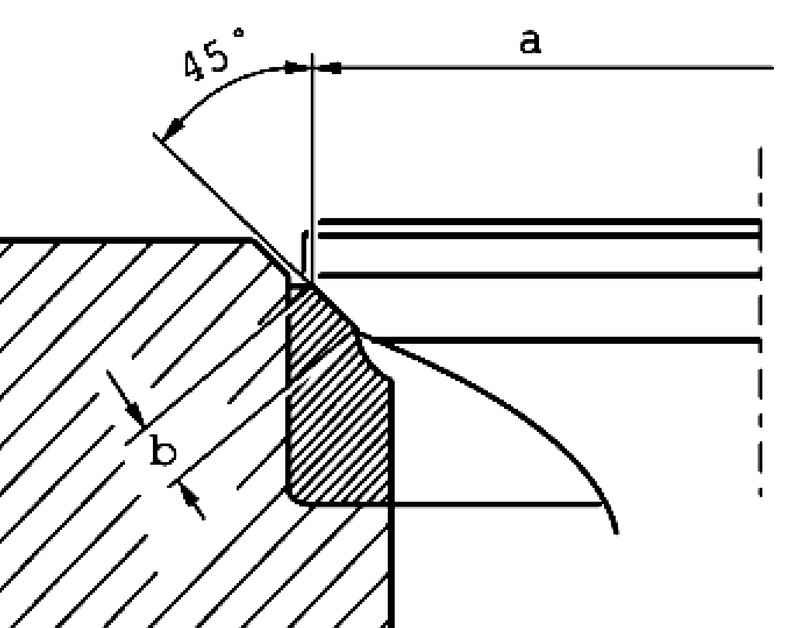

| Рис. 2.217 . Схема обработки седла впускного клапана |

a – Ж35,7 мм

b – 1,6 мм

45° – Угол опорной поверхности клапана

| ПРИМЕЧАНИЕ Фрезеровка под углом в 30° седла клапана необходима из-за соотношения потоков во впускном канале. |

Обработка седла выпускного клапана

| Рис. 2.218 . Схема обработки седла выпускного клапана |

a – Ж31,4 мм

b – 2,7 мм

45° – Угол опорной поверхности клапана

Проверка направляющих втулок клапанов

Вставьте новый клапан в направляющую втулку. Конец стержня клапана должен перекрываться направляющей втулкой. Из-за различного диаметра стержня используйте впускной клапан только в направляющей втулке впускного клапана и выпускной клапан в направляющей втулке выпускного клапана.

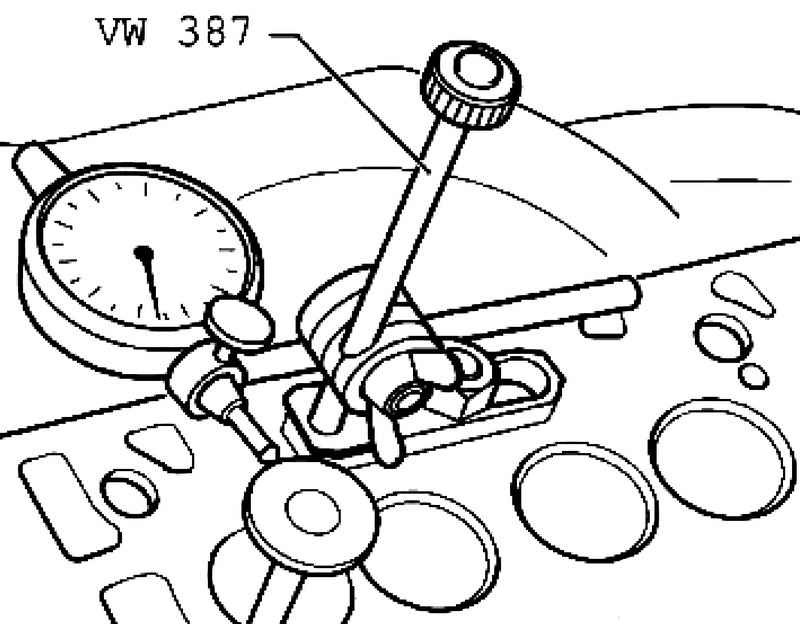

| Рис. 2.219 . Определение люфта |

Определите люфт при покачивании клапана ( рис. 2.219).

Предельный износ: макс. 1,3 мм.

При значениях люфта превышающих границы износа – заменить головку блока цилиндров.

Замена уплотнителей стержней клапанов (при установленной головке блока цилиндров)

Демонтируйте распределительный вал.

Извлеките тарельчатые толкатели клапанов и положите их рабочей поверхностью вниз. Не меняйте местами тарельчатые толкатели.

Переведите поршень соответствующего цилиндра в положение ВМТ.

| Рис. 2.220 . Установка приспособления для демонтажа пружин клапанов |

Установите монтажное приспособление для клапанов 2036 и установите опору с помощью распорных болтов ( рис. 2.220).

Демонтируйте пружины клапанов с помощью рычага для демонтажа пружин клапанов VW 541/ 1 A и оправки VW 541/ 5.

| ПРИМЕЧАНИЕ При этом клапаны опираются на дно поршня. |

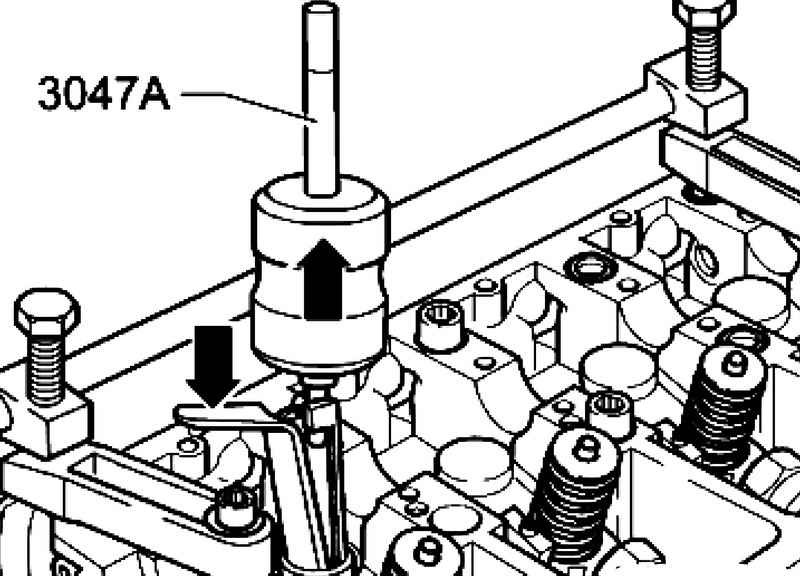

| Рис. 2.221 . Снятие уплотнителей |

Стяните уплотнители стержней клапанов с помощью съемника 3047 A ( рис. 2.221).

Установка

| Рис. 2.222 . Установка нового уплотнителя |

Наденьте на соответствующий стержень клапана входящий в ремкомплект пластмассовый чехол А ( рис. 2.222). Это помогает избежать повреждений нового уплотнителя стержня клапана В.

Установите новый уплотнитель стержня клапана в оправку 3129.

Смажьте рабочую кромку уплотнителя стержня клапана и осторожно установите на направляющую втулку клапана.

Установите распределительный вал.