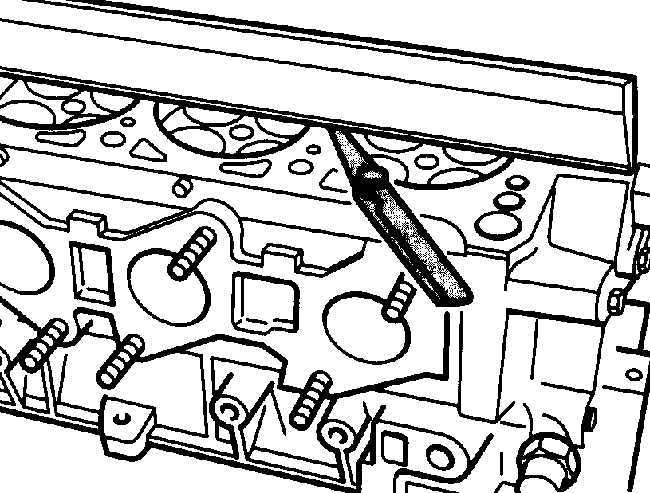

| 1. Очистите следы старой прокладки и герметик с головки блока цилиндров. |

| 2. Очистите нагар с камеры сгорания и цилиндров, затем вымойте головку блока цилиндров соответствующим растворителем. |

| 3. Очистите каналы в головке блока цилиндров с использованием проволочной щетки. |

| 4. Тщательно проверьте головку на наличие трещин и других повреждений. При наличии трещин на головке, головка подлежит замене. |

| 5. Используя металлическую линейку и щуп, проверьте плоскостность сопрягаемой поверхности головки. |

| 6. Седла клапанов со следами износа или подгорания необходимо обработать с обязательным сохранением углов и величины фаски. Если седло клапана необходимо обрабатывать, определите максимальное количество металла, которое можно удалить. Если удалено чрезмерное количество металла, гидравлические толкатели не смогут правильно работать. |

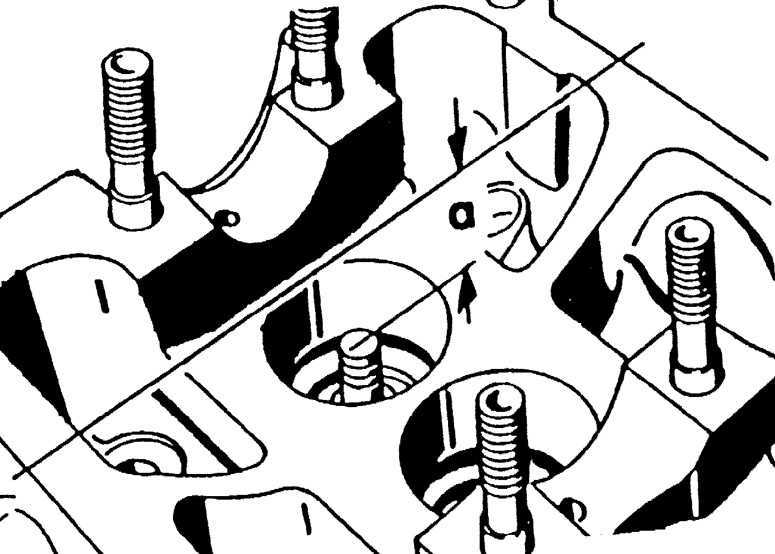

| 7. Вставьте клапан в направляющую и прижмите его к седлу клапана. |

| 8. Измерьте расстояние от конца штока клапана до верхней поверхности головки блока цилиндров. Минимальное допустимое расстояние 33,8 мм для впускных клапанов и 34,1 мм для выпускных клапанов. При чрезмерном износе седла клапана обработка недопустима и головку блока цилиндров необходимо заменить. |

| 9. После любой обработки седел клапанов необходимо произвести их притирку. |

10. Проверьте внутренние диаметры направляющих клапанов. Если значения превышают максимально допустимую величину, то следует заменить направляющие клапанов в специальной ремонтной мастерской.

Предупреждение  Замена направляющей требует также перешлифовки гнезда соответствующего клапана. Замена направляющей требует также перешлифовки гнезда соответствующего клапана.

|

| 11. Проверьте тарелку каждого клапана на точечную коррозию, прожог, трещины и общий износ. |

| 12. Если состояние клапана удовлетворительно, то измерьте диаметр стержня клапана, в нескольких точках используя микрометр. Любое существенное различие в полученных данных измерения стержня клапана указывает на износ стержня. В таком случае клапан подлежит замене. |

| 13. Если клапана находятся в удовлетвори тельном состоянии, то необходимо произвести их притирку. Притирку клапанов необходимо производить только с применением мелкозернистой полировочной пасты. Поверхность седла клапана смажьте небольшим количеством пасты и установите клапан в соответствующее седло. Плотно прижмите к тарелке клапана резиновую присоску и вращайте клапан в одну или другую сторону. |

| 14. После окончания процесса притирки все детали тщательно очистите от грязи и пасты. Проверьте седло и тарелку клапана. Должно быть видно сплошное матовое кольцо на обеих деталях, которое указывает ширину фаски клапана. |

| 15. Проверьте пружины клапана на износ и расслоение, а также измерьте их длину в свободном состоянии. Если имеется возможность, сравните каждую из существующих пружин с новой пружиной. |

| 16. Установите пружины на плоской горизонтальной поверхности и проверьте их отклонения от горизонтального положения. Если хоть одна из пружин повреждена, то замените полностью все пружины в комплекте. |

| 17. Проверьте состояние сухарей клапана, а также места установки сухарей на клапане. При наличии любых дефектов поврежденные детали должны быть заменены. Маслоотражательные колпачки подлежат замене каждый раз после их снятия. |

| 18. Проверьте детали клапанного механизма и гидравлические толкатели. |