Выполните следующее:

– установите блок цилиндров на верстак картером вверх;

– установите поршень первого цилиндра (со стороны маховика) в положение НМТ;

– нанесите краской метку на шатуне и его крышке (при отсутствии нумерации) для правильной установки при сборке;

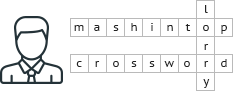

| Рис. 3.53 . Измерение бокового зазора нижней крышки шатуна |

– с помощью плоского щупа проверьте боковой зазор нижней головки шатуна ( рис. 3.53) и сравните результат с размерами, приведенными в табл. 3.3;

Таблица 3.3

Технические данные коленчатого вала и деталей шатунно-поршневой группы

– отверните гайки крепления нижней крышки шатуна и снимите крышку вместе с вкладышем. Прикрепите вкладыш липкой лентой к крышке для хранения. Повторное использование вкладышей не рекомендуется, но, если они будут использованы снова, их следует установить на прежнее место;

– наденьте на болты крепления крышки шатуна пластмассовые трубки или обмотайте их липкой лентой для предотвращения повреждения поверхности цилиндра при извлечении поршня из блока;

– осмотрите верхнюю часть зеркала цилиндра. Если там имеется существенный уступ, его надо удалить, так как поршень и его кольца могут быть повреждены при извлечении;

– нанесите краской номера на днища всех поршней;

– аккуратно выньте поршень через верх блока цилиндров, надавливая снизу на головку поршня подходящим деревянным стержнем. Когда поршень и шатун будут извлечены, снимите верхний вкладыш подшипника и прикрепите его липкой лентой к шатуну для хранения;

– поворачивая коленчатый вал на пол-оборота, таким же образом извлеките поршни и шатуны остальных цилиндров. Перед снятием деталей сделайте их маркировку (или убедитесь в ее наличии);

| ПРЕДУПРЕЖДЕНИЕ Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в бобышках поршней. Стопорные кольца не применяются. |

| Рис. 3.54 . Удаление поршневого пальца из поршня с помощью оправки (стрелка) |

– установите поршень в V-образную подставку так, чтобы поршневой палец совпадал с отверстием для его извлечения ( рис. 3.54);

– используя оправку для извлечения поршневого пальца, удалите его из поршня с помощью пресса.

Осмотр

| Рис. 3.55 . Снятие поршневых колец с помощью щупа |

Очистите от грязи и нагара поршни и шатуны. С помощью двух-трех плоских щупов снимите кольца с поршней наверх (в сторону днища поршня) ( рис. 3.55). Очистите днище поршня от нагара с помощью алюминиевого скребка. Не применяйте для этой цели шкурку, так как зерна абразива внедряются в алюминий поршня и впоследствии становятся причиной царапин. Удалите из канавок поршней нагар, используя подходящий обломок поршневого кольца и стараясь при этом не царапать поверхность канавки.

Отмойте поршни от снятого нагара. Убедитесь, что отверстия в маслосъемных канавках не забиты грязью.

Осмотрите трущиеся поверхности поршней. Допустимым считается износ в виде вертикальных «залысин» на воспринимающей давление поверхности юбки поршня и небольшой зазор в посадке верхнего компрессионного кольца в канавке. Задиры и царапины на юбке поршня могут указывать, что двигатель был перегрет по какой-либо причине: плохое охлаждение, смазка, слишком высокая температура сгорания. Следы обгорания на юбке – признак просачивания газов из камеры сгорания, вызванного, возможно, износом стенок цилиндра или поршневых колец. Следы выгорания или выкрашивания на днище поршня обычно являются признаками работы двигателя с детонацией, вызванной ранним зажиганием или использованием некачественного бензина. По этой же причине в некоторых случаях может быть оплавлена головка поршня. Переобеднение смеси из-за подсоса воздуха на впуске тоже может стать причиной перегрева поршня.

Все причины перечисленных повреждений должны быть устранены, прежде чем двигатель будет введен в эксплуатацию, иначе подобные повреждения поршневой группы возникнут снова.

| Рис. 3.56 . Измерение диаметра поршня с помощью микрометра: Е=(42±0,01) мм |

Микрометром измерьте диаметры всех четырех поршней на расстоянии (42±0,01) мм от днища поршня ( рис. 3.56) перпендикулярно к оси поршневого пальца. Сравните результаты измерений с указанными в табл. 3.4.

Таблица 3.4

Зависимость диаметра поршня от диаметра цилиндра

Если диаметр поршня находится вне допуска, замените весь комплект поршней. Следует иметь в виду, что блок цилиндров мог быть расточен во время предыдущего капитального ремонта, соответственно могли быть установлены поршни увеличенного размера. Запишите результаты измерений и используйте их, чтобы проверить зазоры позже, когда будут измерены диаметры цилиндров.

Замерьте зазоры между поршневыми кольцами и канавками поршней, для этого установите кольца в канавки и с помощью набора плоских щупов проведите соответствующие замеры в трех-четырех местах каждой канавки. Измеренные размеры не должны превышать 0,1 мм, иначе потребуется замена поршней.

Тщательно осмотрите шатуны, пальцы и крышки шатунов на отсутствие износов, трещин и других поверхностных повреждений. Визуально проверьте следующее:

– состояние шатунов (они могут быть скручены или погнуты);

– плотность посадки крышек подшипников на шатуны (при необходимости используйте для удаления заусенцев наждачный брусок, чтобы обеспечить правильную посадку крышек).

| Рис. 3.57 . Измерение зазора в замке поршневого кольца |

Перед тем как надеть кольца на поршни, установите их поочередно в свой цилиндр и проверьте зазор в замке кольца. Поршнем протолкните кольцо в цилиндр, чтобы плоскость кольца была параллельна верхней плоскости блока ( рис. 3.57). Сравните результаты замера с указанными в табл. 3.3.

Сборка

Порядок сборки:

| Рис. 3.58 . Профили поршневых колец |

| Рис. 3.59 . Расположение замков поршневых колец под углом 120° относительно друг друга |

– установите на поршни кольца – наденьте их через днище поршня, начиная с маслосъемного кольца и используя те же плоские щупы, которые применялись при снятии колец. Профили поршневых колец показаны на рис. 3.58. Компрессионные кольца устанавливаются надписью «ТОР» вверх. Они очень хрупкие, поэтому будьте осторожны при установке. Замки поршневых колец разведите под углом 120° относительно друг друга ( рис. 3.59);

| Рис. 3.60 . Маркировка поршня: 1 – направление установки поршня меткой «L» в сторону маховика; 2, 4, 5 – маркировка поставщика; 3 – размерная группа поршня (А–В–С); 6 – ось симметрии поршня; 7 – ось отверстия для поршневого пальца; 8 – смещение оси (7) отверстия для поршневого пальца относительно плоскости симметрии (6) поршня составляет 0,9 мм |

| Рис. 3.61 . Положение шатуна относительно поршня: метка «L» (1) на днище поршня должна находиться вверху, а стопорный выступ вкладыша подшипника (2) нижней головки шатуна – внизу |

| Рис. 3.62 . Нагревание на электроплите верхних головок шатунов: а – кусочек оловянного припоя |

– соберите поршень с шатуном. Метка «L» на днище поршня ( рис. 3.60) должна быть направлена в сторону маховика, а стопорный выступ вкладыша подшипника нижней головки шатуна должен находиться, как указано на рис. 3.61. Поместите верхние головки шатунов на нагревательную плиту мощностью 1500 Вт, как изображено на рис. 3.62. Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке а небольшой кусочек оловянного припоя с температурой плавления приблизительно 250 °С;

| Рис. 3.63 . Установка поршневого пальца (В) на установочный стержень (С) и соединение с центрирующим приспособлением (А) |

– подготовьте поршневые пальцы. Убедитесь, что они свободно входят в соответствующие им поршни. Установите поршневой палец на установочный стержень, вверните центрирующее приспособление до упора и затем отверните его на 1/4 оборота ( рис. 3.63);

| Рис. 3.64 . Установка поршня на приспособление для сборки с шатуном: В 10 – втулка-ограничитель |

– установите поршень на подставку, сориентировав его, как указано на рис. 3.61. Между поршнем и подставкой поместите втулку, ограничивающую перемещение центрирующего приспособления при запрессовке поршневого пальца ( рис. 3.64);

– смажьте моторным маслом центрирующее приспособление и поршневой палец;

| ПРЕДУПРЕЖДЕНИЕ Последующие операции нужно выполнять как можно быстрее, чтобы избежать охлаждения шатуна. |

– когда температура припоя достигнет точки плавления (припой превратится в каплю), сотрите каплю припоя;

– вставьте шатун в поршень;

– как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку;

– снимите центрирующее приспособление с пальца;

– убедитесь в том, что поршневой палец при любых положениях шатуна не выходит за границы бобышек поршня.