Снятие

Снимите ремень привода газораспределительного механизма.

Отверните болты крепления масляного картера.

Снимите масляный картер.

Снимите маслоприемник масляного насоса.

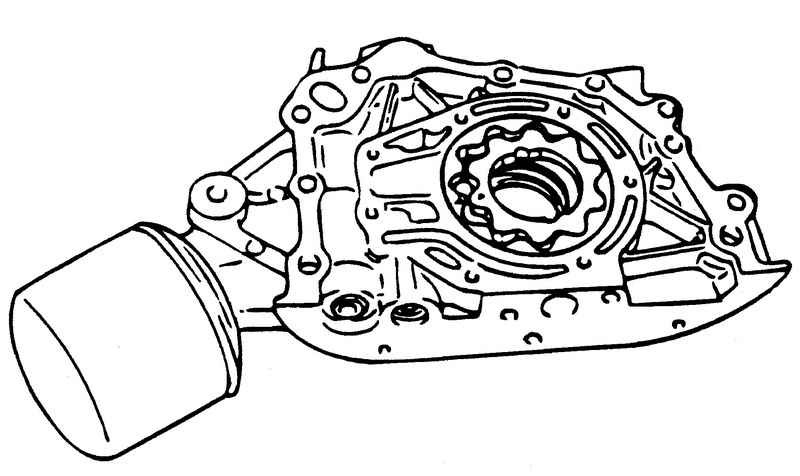

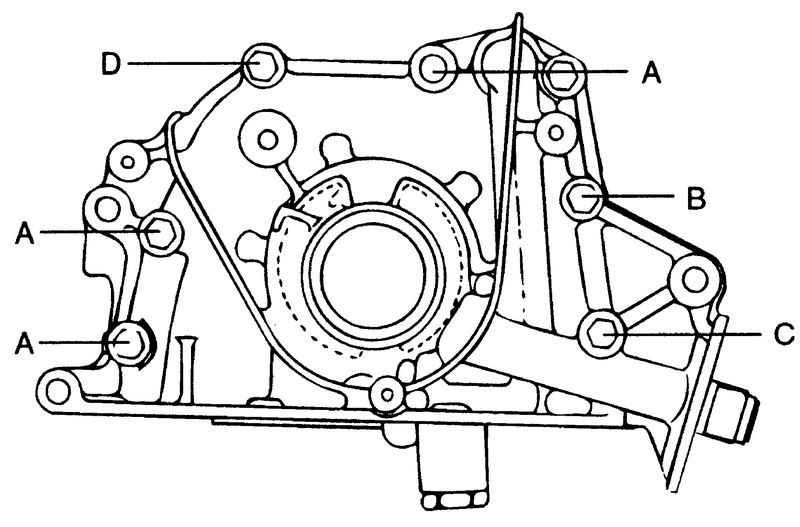

| Рис. 2.187 . Масляный насос в сборе |

Снимите переднюю крышку блока цилиндров (корпус масляного насоса) в сборе ( рис. 2.187).

Снимите переднюю крышку блока цилиндров (корпус масляного насоса) в сборе.

Выньте ведущую и ведомую шестерни из передней крышки блока цилиндров. На ведущую и ведомую шестерни нанесены установочные метки.

Проверка

Проверьте переднюю крышку блока цилиндров на наличие трещин или повреждений и при необходимости замените ее.

Проверьте передний сальник коленчатого вала на наличие износа или повреждения рабочих кромок.

Проверьте масляный картер на наличие поломок, повреждений или трещин и при необходимости замените его.

Проверьте маслоприемник на наличие поломок, повреждений или трещин и при необходимости замените его.

Проверьте поверхности контакта корпуса масляного насоса с шестернями насоса на наличие повреждений или износа.

Проверьте зубья шестерен на наличие износа или повреждений.

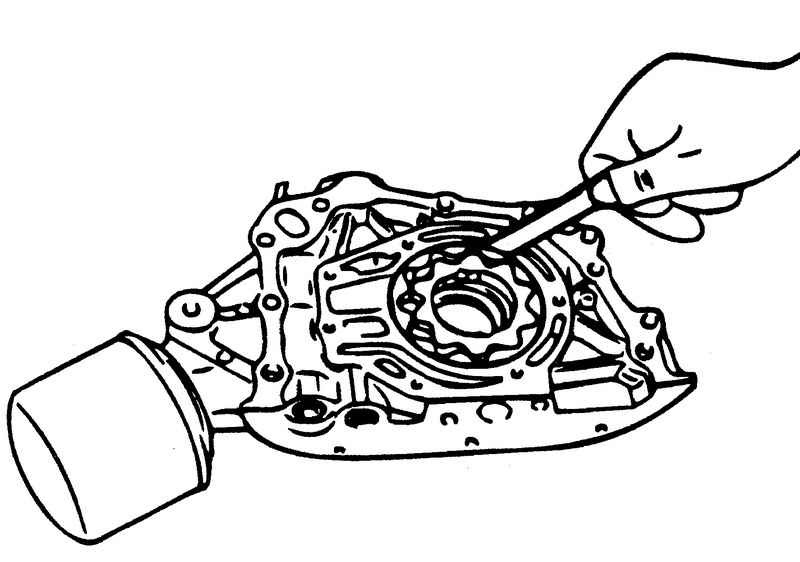

| Рис. 2.188 . Проверка радиального зазора между наружным диаметром ведомой шестерни и гнездом в корпусе насоса с помощью плоского щупа |

Проверьте зазор между наружным диаметром ведомой шестерни и гнездом в корпусе насоса ( рис. 2.188).

Радиальный зазор между наружным диаметром ведомой шестерни и гнездом в корпусе насоса должен составлять 0,120–0,185 мм.

Зазор между зубьями шестерен должен составлять 0,025–0,069 мм.

Зазор между торцами шестерен и плоскостью корпуса насоса, мм:

– ведомая шестерня – 0,04–0,09;

– ведущая шестерня – 0,040–0,085.

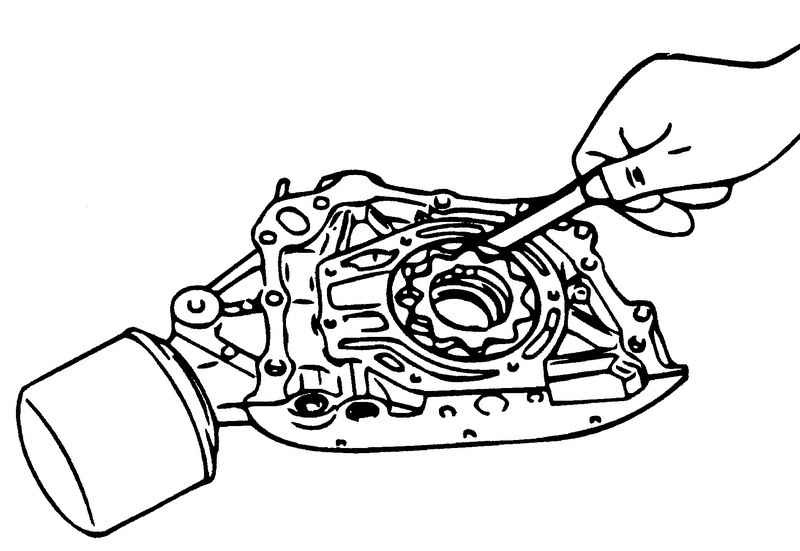

| Рис. 2.189 . Проверка зазора между зубьями шестерен с помощью плоского щупа |

Проверьте зазор между зубьями шестерен насоса ( рис. 2.189).

| Рис. 2.190 . Проверка зазора между торцами шестерен и плоскостью корпуса насоса с помощью плоского щупа |

Проверьте зазор между торцами шестерен и плоскостью корпуса насоса ( рис. 2.190).

Проверьте легкость перемещения плунжера редукционного клапана в гнезде корпуса насоса.

Проверьте пружину редукционного клапана на наличие деформации и поломки витков.

Длина пружины редукционного клапана, мм:

– в свободном состоянии – 46,6;

– под нагрузкой 6,1 кгс – 40,1.

Сборка

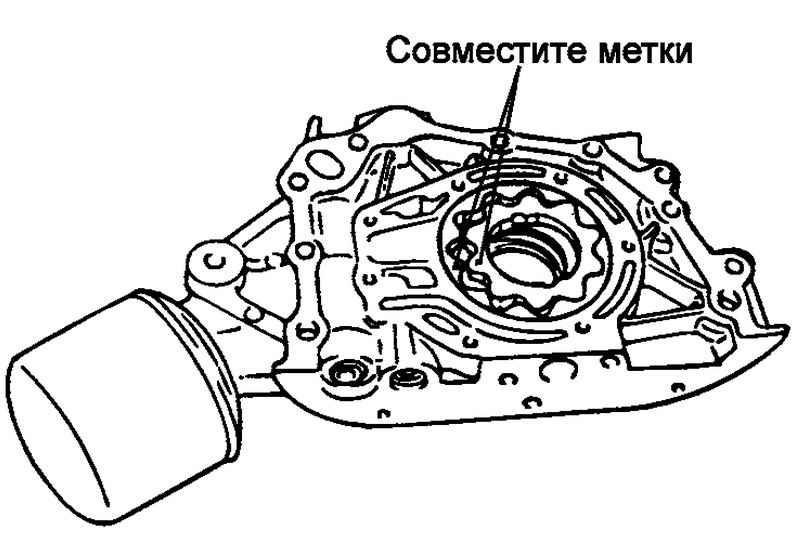

| Рис. 2.191 . Совмещение ведущей иведомой шестерен |

Установите в переднюю крышку блока цилиндров (корпус масляного насоса) ведущую и ведомую шестерню, следя за их правильным расположением по меткам ( рис. 2.191).

Установите крышку масляного насоса и затяните болты крепления указанным моментом. После затяжки болтов проверьте плавность вращения шестерен насоса.

Момент затяжки болтов крепления крышки масляного насоса: 8–12 Н·м.

Установите плунжер и пружину редукционного клапана, предварительно покрыв моторным маслом плунжер. Затяните пробку редукционного клапана указанным моментом.

Момент затяжки пробки редукционного клапана: 40–50 Н·м.

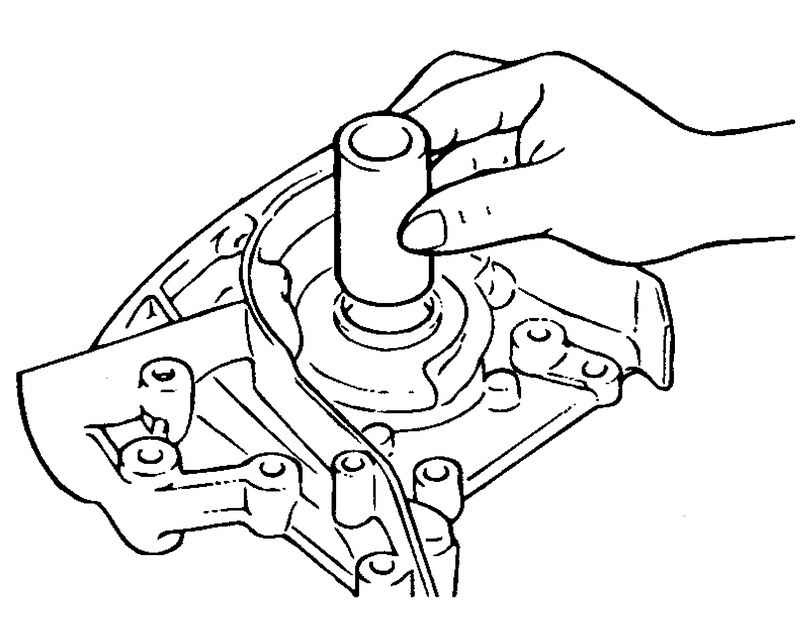

| Рис. 2.192 . Болты крепления передней крышки блока цилиндров (обозначены латинскими буквами) |

Установите переднюю крышку блока цилиндров с новой прокладкой и затяните болты крепления ( рис. 2.192.) указанным моментом.

Момент затяжки болтов крепления передней крышки блока цилиндров: 20–27 Н·м.

Длина болтов:

А: 30 мм;

В: 45 мм;

С: 60 мм;

D: 22 мм.

Установка сальника корпуса масляного насоса

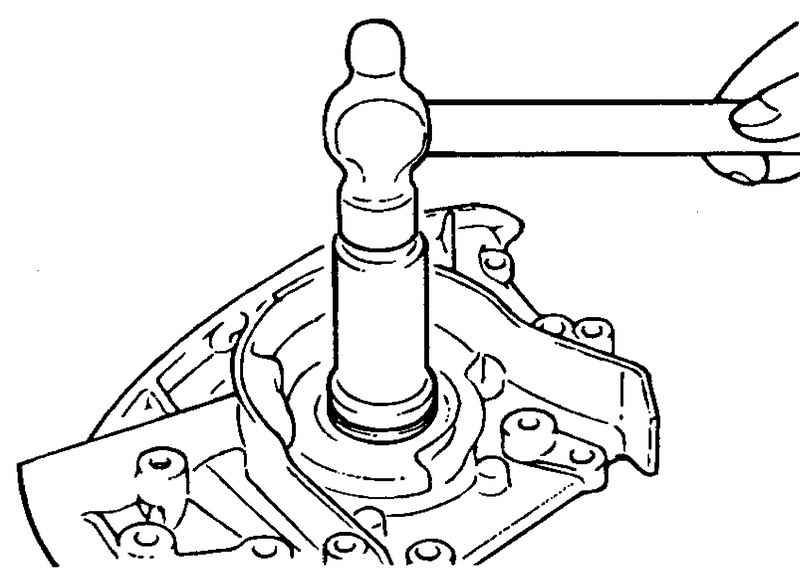

| Рис. 2.193 . Установка специального инструмента |

Установите специальный инструмент (направляющая втулка сальника 09214-32100) в отверстие корпуса масляного насоса ( рис. 2.193).

| Рис. 2.194 . Запрессовка переднего сальника коленчатого вала |

Запрессуйте сальник в отверстие передней крышки блока цилиндров оправкой ( рис. 2.194).

Установите маслоприемник.

Очистите обе стороны прокладки масляного картера и сопрягающуюся поверхность блока цилиндров.

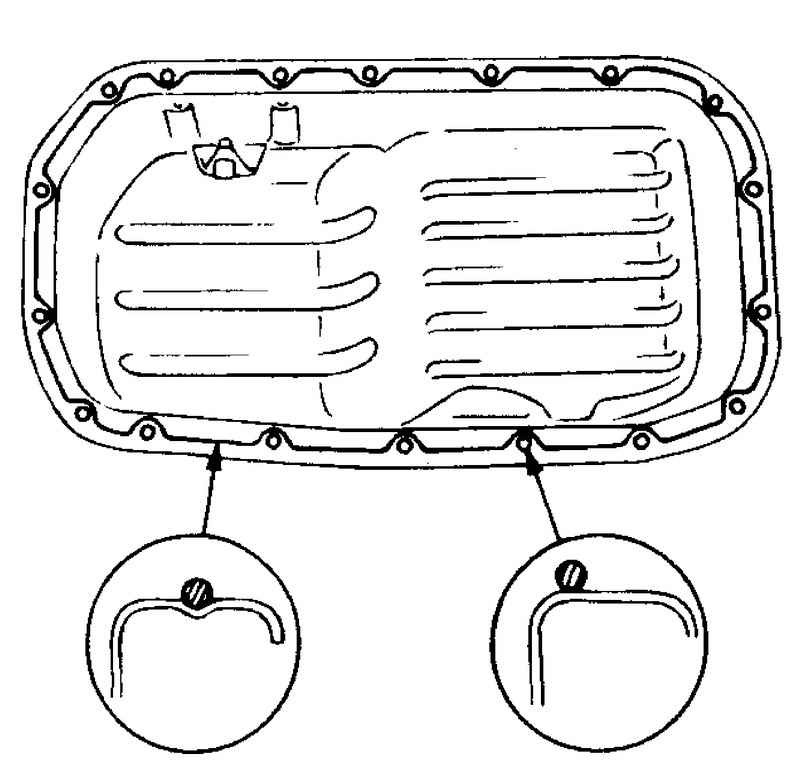

| Рис. 2.195 . Нанесение герметика на фланец масляного картера |

Нанесите герметик в канавку фланца масляного картера ( рис. 2.195).

| ПРИМЕЧАНИЕ Толщина валика герметика должна составлять примерно 4 мм. |

Масляный картер должен быть установлен не позднее чем через 15 мин после нанесения герметика.

Установите масляный картер и затяните болты его крепления указанным моментом.

Момент затяжки болтов крепления масляного картера: 10–12 Н·м.

Проверка датчика контрольной лампы давления масла

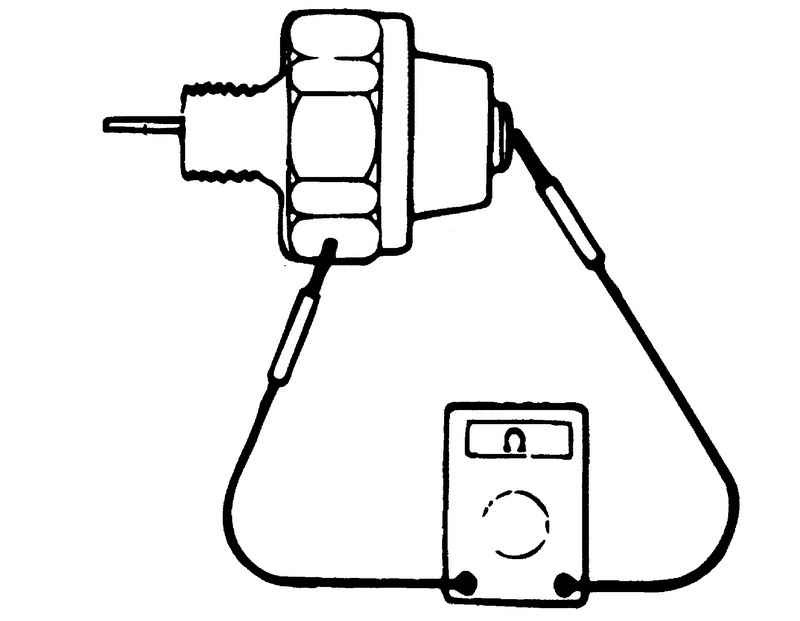

| Рис. 2.196 . Проверка наличия электрической цепи между выводом и корпусом датчика с помощью омметра |

Проверьте омметром наличие электрической цепи между выводом и корпусом датчика ( рис. 2.196). При наличии обрыва цепи замените датчик.

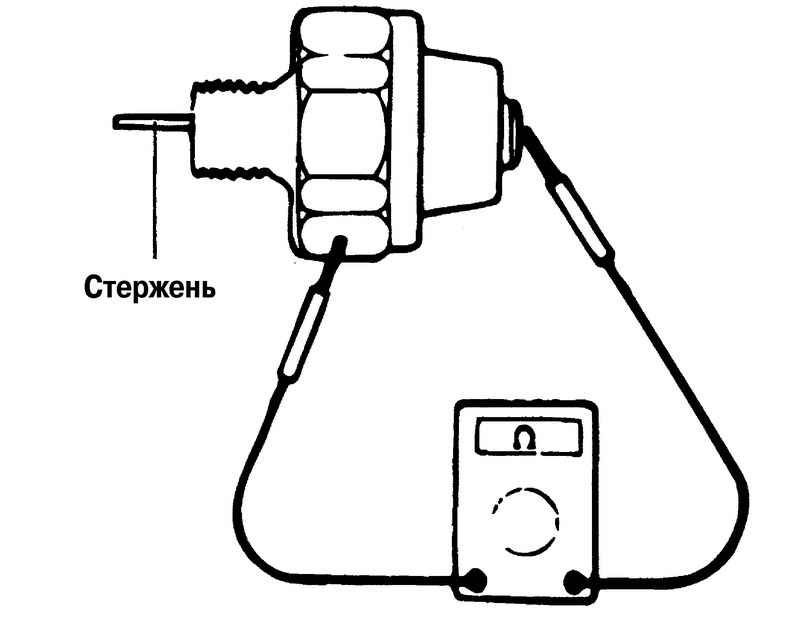

| Рис. 2.197 . Проверка наличия электрической цепи между выводом и корпусом датчика при нажатии на чувствительный элемент датчика с помощью омметра |

Проверьте наличие электрической цепи между выводом и корпусом датчика при нажатии на чувствительный элемент датчика ( рис. 2.197). Если при нажатии на чувствительный элемент цепь не размыкается, замените датчик.

Создайте в датчике разрежение величиной 50 кПа через отверстие для подвода масла. Если при этом электрической цепи между выводом и корпусом датчика нет, то датчик исправен.

Убедитесь в герметичности датчика. Наличие утечки указывает на обрыв диафрагмы датчика. Датчик с поврежденной диафрагмой замените.