Ремонт головки блока цилиндров

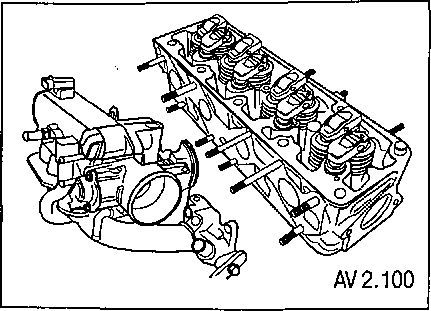

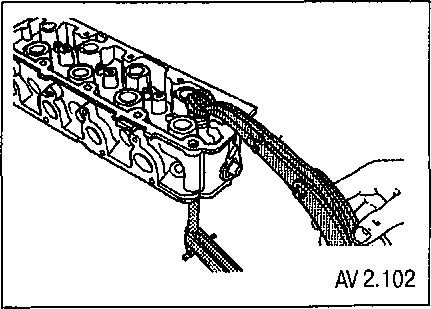

Разборка1. Снимите головку цилиндров вместе с впускным и выпускным коллектором.

2. Снимите датчик температуры охлаждающей жидкости.

3. Снимите теплозащитный экран выпускного коллектора.

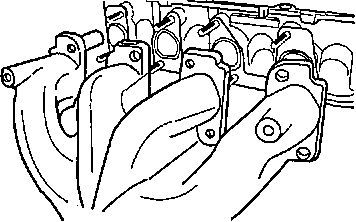

4. Снимите выпускной коллектор.

5. Снимите прокладку выпускного коллектора.

6. Снимите шпильки крепления выпускного коллектора.

7. Снимите свечи зажигания.

8. Снимите впускной коллектор.

9. Снимите прокладку впускного коллектора.

10. Снимите шпильки впускного коллектора.

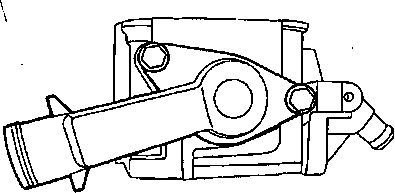

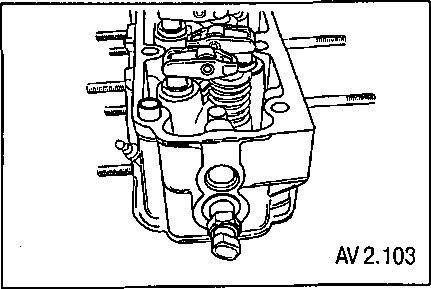

11. Открутите винты корпуса термостата.

12. Снимите корпус термостата.

13. Снимите прокладку термостата и термостат.

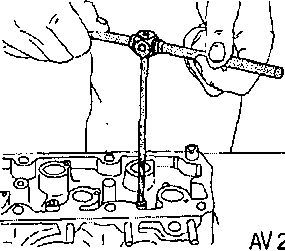

14. Используя устройство для сжатия пружин клапана, сожмите пружины клапана.

15. Извлеките сухари и снимите верхние тарелки пружин клапанов.

16. Снимите пружины клапанов.

17. Снимите маслосъемные колпачки.

18. Снимите клапаны.

20. Снимите центровочные втулки корпуса распределительного вала.

Ремонт деталей

Ремонт деталей Для описываемых двигателей производитель предусматривает восстановление пары «направляющая втулка - шток клапана» применением клапанов с ремонтными размерами штоков. При этом изношенная втулка восстанавливается методом развертывания до ремонтных размеров. Работы такой сложности следует поручать только квалифицированному механику.

Распределительный вал | ||

Подъем кулачков впускных клапанов | 6,12 мм | |

Подъем кулачков выпускных клапанов | 6,12мм | |

Торцевое биение | 0,09-0,21 мм | |

Наружный диаметр шейки распределительного вала | №1 | 39,445 мм |

№2 | 39,700 мм | |

№3 | 39,945 мм | |

№4 | 40,200 мм | |

№5 | 40,445 мм | |

Наружный диаметр подшипника | №1 | 39,500 мм |

№2 | 39,750 мм | |

№3 | 40,000 мм | |

№4 | 40,250 мм | |

№5 | 40,500 мм | |

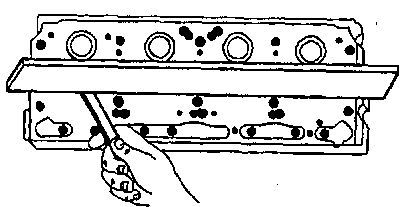

1. Очистите сопрягаемую с прокладкой головки плоскость.

2. Проверьте прокладку головки цилиндров и сопрягаемые поверхности головки и блока цилиндров на наличие раковин, следов утечки, коррозии и прорыва газов в рубашку охлаждения.

3. Проверьте головку цилиндров на наличие трещин.

5. Определите, используя набор щупов и поверочную линейку, отклонение от плоскостности сопрягаемой с прокладкой плоскости головки, которое не должно превышать 0,025 мм.

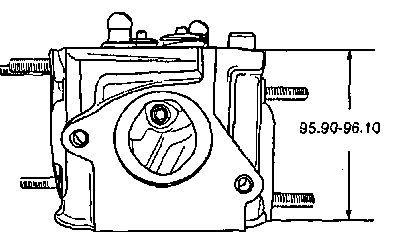

6. Измерьте высоту головки блока. Высота головки блока должна быть в пределах 94,70-95,65 мм г£СЛИ высота головки цилиндров меньше, чем 94,7 мм, ее следует заменить.

7. Проверьте все резьбовые отверстия на наличие повреждений или загрязнений.

8. Осмотрите седла клапанов на предмет чрезмерного износа и прогаров.

Клапанный механизм | ||

Способ регулирования привода клапанов | Гидравлический компенсатор зазора в приводе клапанов | |

Угол конуса рабочей поверхности клапана (между образующей и плоскостью головки) | 45" | |

Угол конуса рабочей поверхности седла клапана | 45' | |

Опорное биение(макс,все) | 0,03 мм | |

Торцевое биение (макс, все) | 0,03 мм | |

Ширина рабочей поверхности седла | Впускное отверстие | 1,3-1,5 мм |

Выпускное отверстие | 1,6-1,8 мм | |

Внутренний диаметр направляющей втулки клапана | 7,030-7,050 мм | |

Диаметр штока клапана | 7 мм | |

Диаметр тарелки клапана | Впускной | 38,0 мм |

Выпускной | 31,0 мм | |

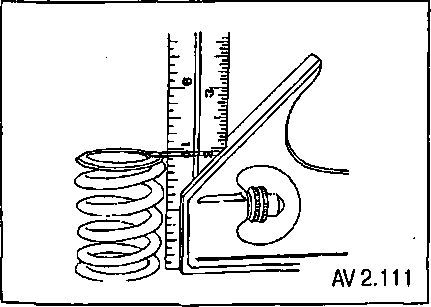

Длина пружины клапана при нагрузке | Открытый клапан 625 +25 Н | 21,5 мм |

Закрытый клапан 275 + 15Н | 31,5мм | |

1. Определите фактический износ в паре «втулка - шток клапана». При зазоре, превышающем 0,1 мм, эта пара трения нуждается в замене. Эту диагностическую операцию должен проводить только квалифицированный механик.

2. Код ремонтного размера нанесен на направляющей втулке клапана и торце штока клапана. В таблице приведены стандартный и ремонтные размеры, обозначение развертки, применяемой авторизованными СТО, и содержание кодов, наносимых на втулки и клапаны. Имеется два вида кодов: код, наносимый при сборке нового двигателя, и код, наносимый на втулку при ремонте.

Размер | Развертка | Код, наносимый на детали нового двигателя | Код, наносимый на детали двигателя при ремонте |

Стандартный | - | - | К |

0,075 | КМ-253 | 1 | К1 |

0,150 | Км-254 | 2 | К2 |

0,250 | КМ-255 | - | А |

Произведите развертывание отверстия направляющей втулки. Направление развертывания - от верхней стороны головки цилиндров. После развертывания перечеркните код, нанесенный на втулке, и нанесите новый код.

Восстановление седел клапанов

Восстановление седел клапанов 1. Произведите обработку рабочей поверхности седел клапанов.

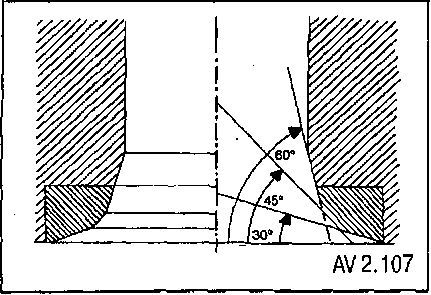

Запирающая поверхность седел клапанов восстанавливается при помощи трех конических фрез:

- фреза для обработки рабочей поверхности седла: 45°;

- фреза для обработки верхнего угла коррекции: 30°;

- фреза для обработки нижнего угла коррекции: 60°;

Ширина рабочей поверхности седла клапана: - впускного: 1,3-1,5 мм;- выпускного: 1,6-1,8 мм.

2. Проверьте положение торца штока клапана после установки клапана (без специальных калибров эту работу должен выполнять квалифицированный механик).

3. Если торец штока расположен выше (ближе к оси распределительного вала), следует заменить клапаны новыми и затем проверить положение торца штока снова.

4. Если торец штока клапана все еще расположен выше, несмотря на замену клапанов, замените головку цилиндров.

Осмотр клапана

Осмотр клапана 1. Осмотрите клапан на предмет износа, смятия верхнего торца штока.

2. Осмотрите канавки сухарей клапанов и масляного уплотнителя на предмет износа.

3. Осмотрите головки клапанов на наличие прогаров и трещин.

4. Осмотрите штоки клапанов на наличие износа, задиров и царапин.

5. Осмотрите шток клапана - он не дол-. жен иметь искривлений.

6. Осмотрите запирающий конус клапана. Если выработка контактного конуса настолько велика, что восстановление поверхности даст острую кромку на стыке конической и плоской поверхностей головки клапана, следует заменить клапан.

7. Осмотрите пружину клапана. Если концы пружины клапана не параллельны, замените пружину клапана.

8. Измерьте высоту пружины клапана. Если высота пружины клапана не соответствует спецификациям, замените пружину клапана.

9. Осмотрите опорные поверхности пружины клапана на предмет износа или образования канавок. Замените, есл'и необходимо.

Шлифовка клапана

Шлифовка клапана 1. Убедитесь, что на конусе головки клапана нет прогаров.

2. Клапан можно перешлифовывать только два раза. Не шлифуйте торец штока клапана.

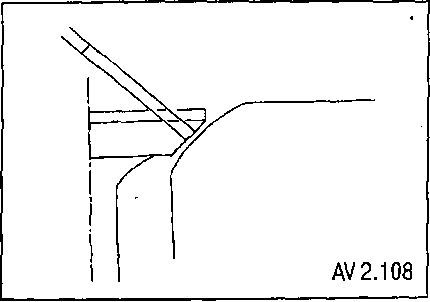

3. Угол между образующей конуса клапана и плоскостью головки составляет 46".

Притирка клапановЕсли выработка запирающего конуса клапана не слишком велика, следует притереть клапан к восстановленному запирающему конусу седла клапана (как правило, при работе клапана запирающая поверхность шатунных подшипников становится шире: до 4-5 мм). Если при этом на конусе нет глубокой канавки, то возможна притирка клапана к восстановленному седлу без шлифовки конуса.

Притирка клапана осуществляется при помощи специальных притирочных паст на основе корунда.

При этом клапан, установленный в направляющую втулку, совершает возвратно-поступательные движения с одновременным поворотом вправо-влево, попеременно. Такие движения необходимы для образования косых притирочных линий, располагающихся крест-накрест. В процессе притирки следует периодически поворачивать клапан в седле для обеспечения равномерности притирки. Притирку можно считать завершенной, когда на запирающей поверхности клапана образуется равномерная матово-серая кольцевая полоса контакта, равная по ширине запирающей поверхности седла.

Сборка1. Установите центровочные втулки корпуса распределительного вала.

2. Смажьте штоки клапанов моторным маслом.

3. Установите клапаны.

4. Установите маслосъемные колпачки.

5. Установите пружины клапанов.

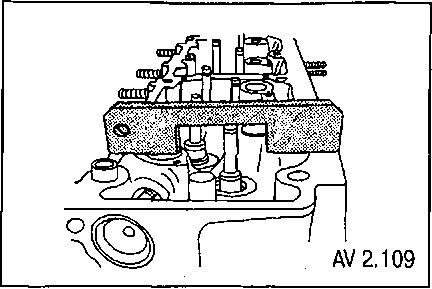

6. Сожмите пружины клапана и установите сухари.

7. Установите клапанную крышку.

8. Установите термостат.

9. Установите корпус термостата

10. Установите винты корпуса термостата и затяните их моментом 20 Нм.

11. Установите шпильки впускного коллектора.

12. Установите прокладку впускного коллектора.

13. Установите впускной коллектор и затяните гайки моментом 25 Нм.

14. Установите свечи зажигания и затяните моментом 40 Нм.

15. Установите шпильки выпускного коллектора.

16. Установите прокладку выпускного коллектора.

17. Установите выпускной коллектор и затяните гайки моментом 25 Нм.

18. Установите теплозащитный экран выпускного коллектора и затяните винты моментом 15Нм.

19. Установите датчик температуры охлаждающей жидкости и затяните моментом 20 Нм.

20. Установите головку цилиндров вместе с впускным коллектором и выпускным коллектором.